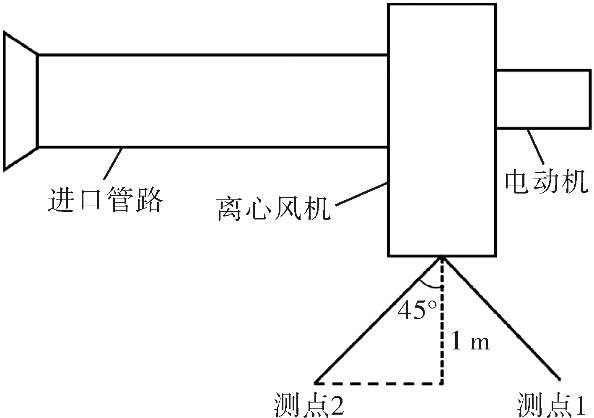

基于有限元法离心风机气动噪声预报研究发表时间:2023-07-04 13:26 摘 要:针对离心风机噪声试验研究成本大,产品设计生产周期长等问题,探究了离心风机辐射噪声数值模拟的准确性。基于声学有限元方法,采用数值计算与试验相结合的方式,通过FLUENT软件进行非定常计算得到声源信息,采用ACTRAN有限元法计算风机的气动噪声,并与试验值进行对比分析。研究表明,基频噪声仿真值与试验值分别为86.69,89 dB,误差在4%左右,总声压级分别为94.38,93.804 dB,误差为0.6%。因此声压频谱吻合较好,仿真值与试验值一致性较高,可以进行噪声预测。此外,对不同转速下风机对噪声的影响进行讨论,以验证预测分析的实用性。结果表明,叶轮转速升高,对其离散噪声的影响显著,随着叶轮转速提高,其压差变化越来越显著,所引起的旋转噪声越来越大,基频噪声升高了19.29 dB,声压级变化明显。因而,转速对离散噪声的影响较大,合理选择转速来控制噪声是一种简单有效的方法。通过上述研究的数值计算方法,可以一定程度上减小试验模型反复铸造、调试的时间和成本,为进一步优化风机气动噪声,降低噪声提供思路。 关键词:辐射噪声;ACTRAN;有限元法;转速 0 引言 近年来离心风机等旋转机械的噪声问题越发引人注目,随着计算机技术的发展,气动噪声的问题亟待解决。离心风机在运转时的噪声主要分为气动噪声和振动噪声,对于转速不高的离心风机来说,其气动噪声是主要噪声。气动噪声又分为离散噪声和宽频噪声[1]。其中离散噪声又称为叶片通过频率(BPF)噪声,是叶片通过带动周围气体波动从而引发的噪声[2-4]。宽频噪声则是在流动的固体表面的湍流引起涡流而产生的噪声。通常情况下离散噪声的峰值更加明显,因此对于风机的气动噪声的研究主要是在离散噪声上。 对于气动噪声研究过程,由于声音和流动波动都是N-S方程的计算结果,因此气动声学有两种不同的解法。其中直接数值模拟求解N-S方程,通过捕捉各个尺度的涡,从而精准地得到声音的产生和传播。这种求解方式通常要求高阶、低耗散的方法用于精确捕捉和传播声波。然而其计算成本大,不适宜解决工程问题。对于工程问题,采用Lighthill声类比方法更为普遍。 目前对Lighthill的求解方法主要是积分方法如Curle和FW-H方程[5]。外流场问题可以利用自由空间格林函数求解。而对于几何边界复杂不对称的内流问题,难以用格林函数求解,对于远场声辐射需要做进一步的简化,导致计算误差较大。另一种方法是基于有限元求解,采用Lighthill变分形式,将声源转化为体声源和面声源项。这种方法将声源在空间上进行离散,考虑了声与结构的相互作用,对于几何复杂的问题有一定优势。 随着空气动力学,计算机和气动声学的发展,对气动噪声数值研究逐渐增多。LIN等[6]对前向离心式风机进行研究,采用数值和试验相结合的方式,得到试验值与数值模拟的误差小于5.4%,证明了数值模拟对于离心风机内流模拟的可行性。罗凯等[7]针对多翼离心风机进行风机流噪声计算,得到风机的蜗舌半径、叶片数、叶片进口安放角对风机的风量和流噪声均有影响的结论。赵征等[8]以叶片数作为变量,细致研究了其对高比转速离心风机气动性能和噪声的影响,得到了增加叶片数可以提高气动性能降低噪声的结论,并计算得到最佳叶片数。柳琦等[9]对某车用交流发电机进行噪声预测,采用大涡模拟和Lighthill声类比理论,考虑了声传播对气动噪声的影响。胡四兵等[10]针对小型高速离心风机进行试验研究得到辐射噪声为风机主要噪声类型。康强等[11]采用有限元方法对车用旋涡风机进行气动噪声数值模拟,对远场气动噪声进行计算,验证有限元法计算气动噪声的准确性,为降噪提供依据。 本文首先对离心风机进行噪声试验,然后对三维流场数值模拟,将计算得到的流场数据作为声源信息插值到声学网格上,通过有限元方法计算得到风机空间声场分布曲线,并与试验值进行对比,从而验证ACTRAN有限元法预测气动噪声的准确性。根据上述仿真流程,进一步探究叶轮转速对声压级的影响及原因,以验证仿真实用性。 1 离心风机试验研究 此研究的离心风机叶轮为后向叶轮,试验开启转速为1 788 r/min。测点布置在风机蜗壳出口中心平面左、右两侧以边长为1m的正方形的对角线长度45°方向上,具体测点布置见图1。

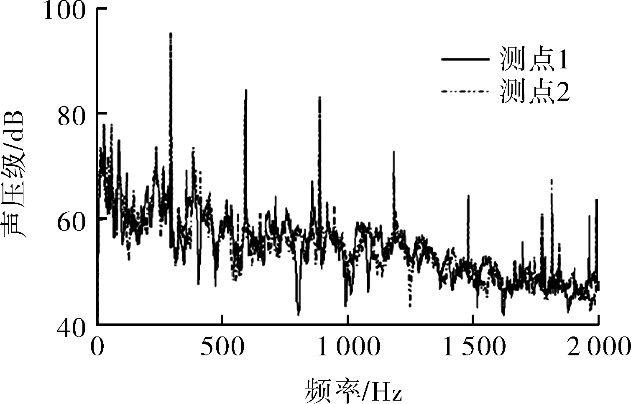

图1 试验及测点布置Fig.1 Layout of experimental and measuring points 采用型号为B&K4957麦克风,及相关的数据采集软件采集信号。试验时自然进气,在确认离心风机的运转已经平稳时采集时域数据,经快速傅里叶变换(FFT)得到2 000 Hz以下的不同频率的声压级。从图2测试结果可以看到,风机基频和二阶谐频的离散噪声明显,其基频的声压级为89 dB。左、右两侧的噪声频谱存在差异,主要是离心风机分布的不对称性,在进口段附近也存在噪声,因此测点2噪声频谱略高于测点1。

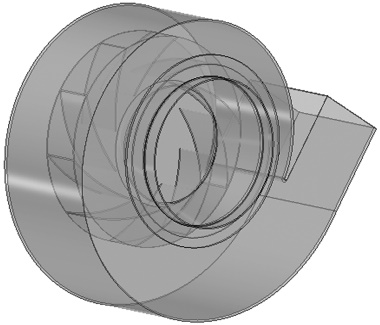

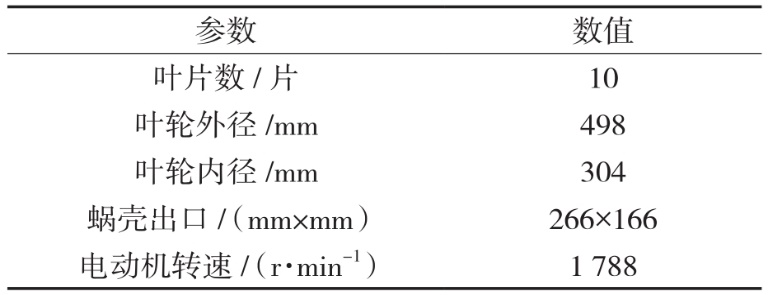

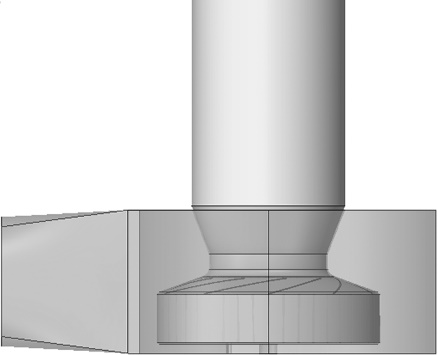

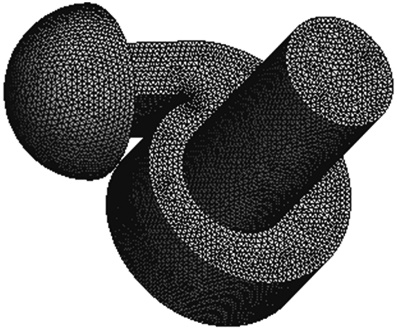

图2 试验监测点声压频谱Fig.2 Spectrum diagram of sound pressure at experimental monitoring points 2 离心风机数值模拟 2.1 流场模拟 试验研究的离心风机的三维结构如图3所示。其主要部分包括叶轮、蜗壳、集流器,相应的结构参数见表1。

图3 三维结构Fig.3 Three-dimensional structure diagram 表1 离心风机结构参数Tab.1 Structural parameters of centrifugal fan

当叶轮旋转时,流体从进风口吸入进入集流器导流到叶轮内,风向由轴向变成径向,气体由蜗壳收集,最终排出风机完成工作。为了保证在风机仿真中流场更容易收敛,增加在进出口各延长一段,减少风机的回流现象[12]。对上述的风机结构抽取三维流域并作适当简化得到仿真计算的流域,如图4所示。

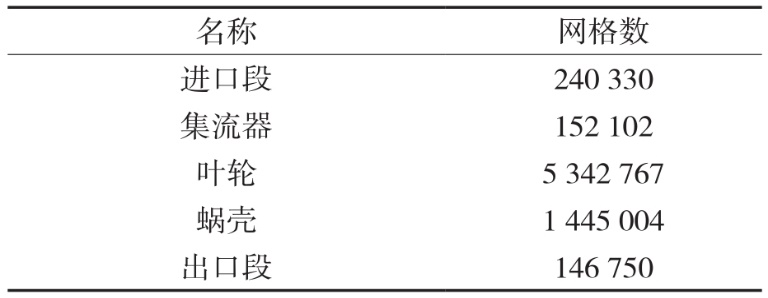

图4 各部分流域Fig.4 Fluid domain diagram of each part 为了避免仿真中离心风机的回流现象,网格划分过程分成5个部分,分别为进口延长段、集流器、叶轮、蜗壳和出口延长段,对尺寸较小的区域进行加密,各部分的网格数量见表2。 表2 各部分网格数Tab.2 Grid number of each part

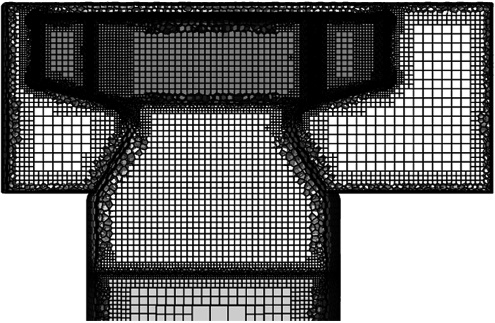

网格采用多面体-六面体核心的非结构化网格。另外,考虑声学分辨率的要求,最终总网格数达到730万左右。其网格划分如图5所示。

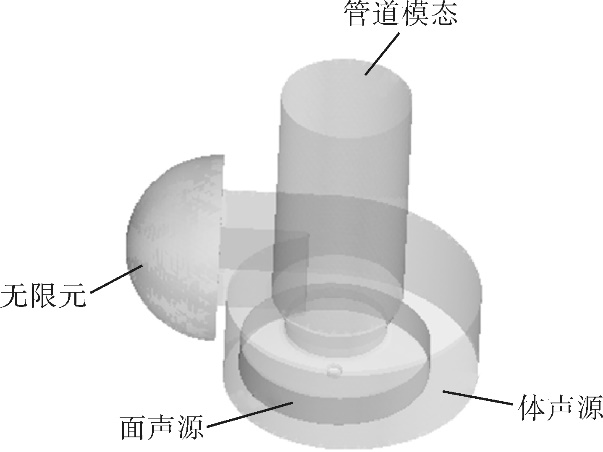

图5 网格细节Fig.5 Grid detail diagram 流场计算定常部分采用Realizable k-ε湍流模型,压力-速度耦合采用SIMPLE方法,初始边界条件设置为总压入口,静压出口。模型采用了无滑移壁面多重参考系MRF模型。将稳态结果作为瞬态的初值,采用滑移网格(SMM)模型,模拟真实的叶轮旋转。关于动静交界的部分,设置了interface面,将蜗壳与叶轮区域和叶轮与进口区域进行动静结合,实现流场数据的交互。 计算中风机转速设置为1 788 r/min,为满足声学和流体分辨率,设置时间步长为Δt=5×10-5 建立离心风机气动声学的模型如图6所示。由于试验进口布置管道,因此在声学建模时将进口部分建立管道模态。将叶轮和蜗壳的交界面作为面声源,将旋转域的声源结果插值到面声源上,体声源则用蜗壳静域来表示。在蜗壳出口处,建立直径为1 m的半圆区域,来模拟蜗壳出口的声传播的有限元区域。半圆表面定义为无限元组件,用来模拟无反射自由空间的边界条件。

图6 声学模型Fig.6 Diagram of acoustic model 声学网格如图7所示,为了满足ACTRAN计算精度的要求,通常假设1个波长内至少有6个网格[13-15]。网格单元的长度应满足式(1)。

图7 声学网格Fig.7 Diagram of acoustic grids

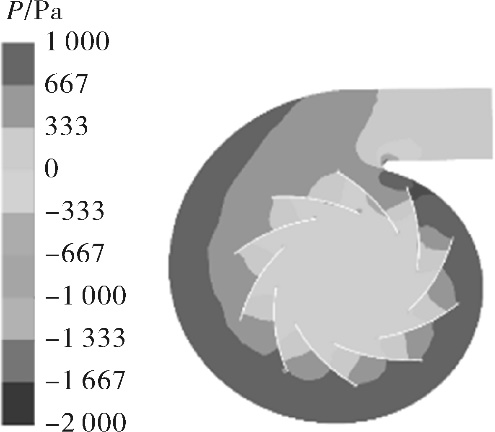

式中 L ——声学网格长度,mm c ——声音的传播速度,m/s; fm 本文所关注的最大频率在2 000 Hz左右,因而需要的最大网格尺度需要小于28.3 mm。则最终的声学网格数在230万左右。 3 结果与讨论 3.1 流场分析 图8,9分别示出z=0和x=0时的压力云图。流体经过叶轮后从径向流出到蜗壳区域,压力是逐渐增高的,主要是叶轮的机械能转换流体的动能。流体流经蜗壳后,其压力逐步减小,蜗壳将流体的压力势能转化为动能。从蜗壳进口到出口,流体的压力逐渐减小,且在蜗舌的附近压力达到了最低值,根据伯努利方程,其速度最高。从x=0中的云图可以看到,由于蜗壳的结构不对称,蜗壳右侧的压力高于左侧。集流器到叶轮部分先缩小再扩张的结构使得叶轮和集流器的交界处出现压力波动。

图8 z=0时压力云图Fig.8 Pressure nephogram at z=0

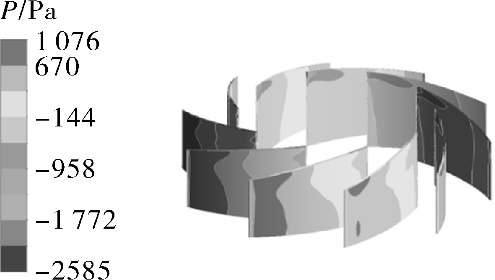

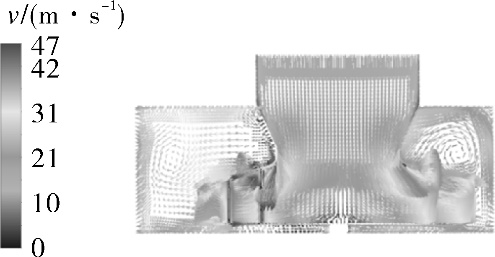

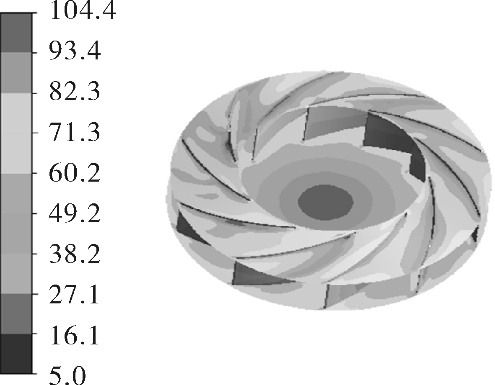

图9 x=0时的压力云图Fig.9 Pressure nephogram at x=0 叶片吸力面是流体由于压力减小而冲击叶片的面,压力面是叶轮施加于流体的面。图10示出叶片表面压力云图,可以看到,叶片外部为压力面,内部为吸力面。可以发现,在径向方向上,静压值随着径向距离的增大而增大。叶片尾缘静压值与叶片前缘相比更大,叶片压力侧静压值也比叶片吸力侧的要大。叶尾根部的静压值明显偏大,从等值线上看叶片表面的压力分布并不均匀。主要是由于叶片在旋转过程中,是动能转化为压力能的过程。而蜗壳压力分布不均是因为其不对称性,从图11中可以看出,在蜗壳上部出现了涡,存在二次流,流动不均匀。因此叶片上部的压力大于下部。

图10 叶片表面压力云图Fig.10 Pressure nephogram of blade surface

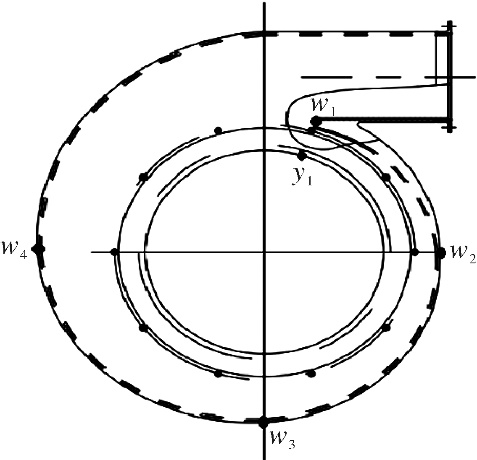

图11 x=0的速度矢量Fig.11 The velocity vector at x=0 在流场计算的过程中,会通过设置一些特定位置的监测点来反映叶轮旋转过程中的压力脉动情况,故在蜗壳和叶轮附近设置监测点,位置如图12所示。

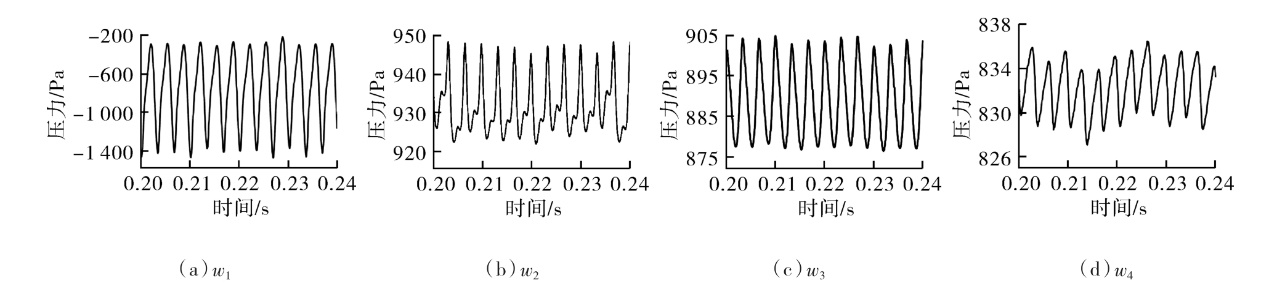

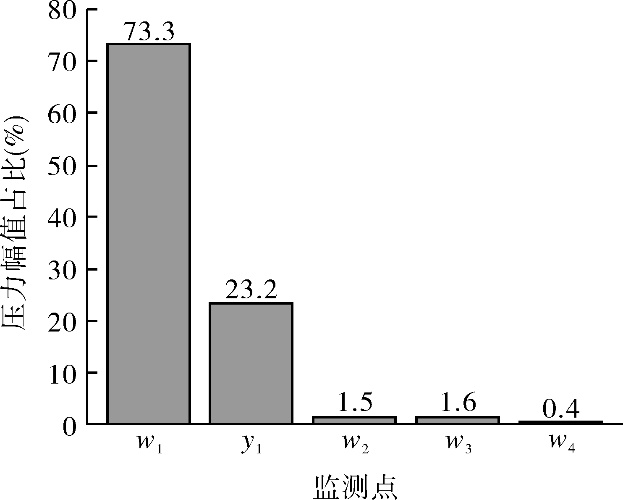

图12 监测点位置示意Fig.12 Schematic diagram of locations of monitoring points 图13示出蜗壳各点的压力脉动。从波动的周期性来看,各点压力脉动都呈现出比较规律的周期性,体现了瞬态求解已经达到了稳定。另外从压力波动的幅度图来看,蜗舌处的监测点w1的压力脉动最为剧烈,这是因为在蜗舌的附近的涡流较大,所以蜗舌部分成为风机的主要噪声源。另外,从幅值占比图14来看监测点w1的压力波动远大于 w2,w3,w4的压力脉动。

图13 监测点的压力脉动Fig.13 Pressure pulsation at the monitoring points

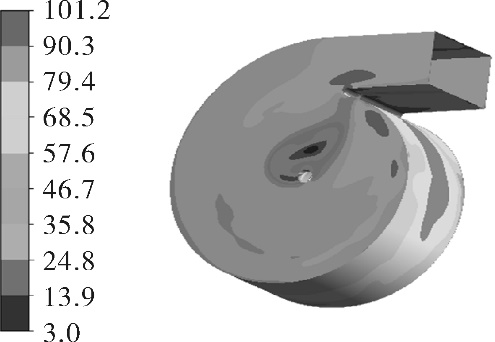

图14 各监测点压力幅值占比Fig.14 Ratio of pressure amplitude at the monitoring points 因此,蜗壳上的尾迹减弱是因为w2,w3,w4距离蜗舌较远,而且叶轮出口和蜗壳之间的径向间隙随着距离蜗舌的增加而增大。因此3个监测点呈现较小的压力脉动,压力幅值也逐渐减小,实际上,蜗壳的压力波动和近壁面的流动区域网格数以及所选湍流模型密切相关,因此采用精度更高的湍流模型,如大涡模拟等会达到更好的效果。从压力脉动来看,主要噪声源是叶轮出口及蜗舌附近。为了验证这一点,对稳态部分进行了宽频噪声的仿真,使用宽频噪声源模型来提取关于噪声源的有用诊断信息,以确定流体的哪一部分对噪声的贡献最大。 图15~17分别示出风机转速为1 788 r/min的宽频噪声云图,从图中可以看出,蜗壳表面蜗舌附近的声功率级较大,且其最大部分靠近叶轮区域。而由于叶轮流道出口压力较大,气流分布比较紊乱无序。高速转动的叶轮甩出的气流直接撞击蜗舌及其附近区域,致使蜗舌表面附近的气体密度变化很大,产生幅度较大的压力波动,这种压力波动引发出离心风机主要的噪声。本文中的离心风机的叶轮叶片后缘离蜗舌很近,被叶片甩出的气流来不及减速撞击蜗舌,更加重了蜗舌附近的压力波动。叶轮上噪声值比较大的点集中在叶片后部,前盖后部,以及靠近蜗舌附近的出口。在这些位置压力波动剧烈,而声音是由波动产生的,所以这部分噪声值的贡献也较大。

图15 蜗壳表面声功率级云图Fig.15 Nephogram of sound power level on volute surface

图16 叶轮表面声功率级云图Fig.16 Nephogram of acoustic power level on impeller surface

图17 z=0宽频噪声Fig.17 Broadband noise graph z=0 3.2 噪声分析 从图18中可以看出,仿真对于基频和谐频噪声的捕捉也较为明显,其中基频噪声监测点1试验值达到89 dB,而仿真值在86.69 dB左右,相差2.31 dB,基频仿真误差在4%左右,误差较小,且仿真与试验值宽频噪声的趋势也比较对应,仿真与试验的总声压级分别为94.38 dB和93.804 dB,误差为0.6%,仿真误差在容许范围内,可以用作噪声的预测,减小试验成本。监测点2的仿真值在86 dB左右,而试验值在95 dB左右,试验与仿真的误差相对较大。其原因主要是试验存在进口噪声,且测点2 附近的空间相对狭窄,因此测点2的试验值是略高于测点1的,与仿真值存在差异。

图18 试验与仿真声压频谱对比Fig.18 Comparison of experimental and simulated sound pressure spectra 从声压云图19来看,随着频率的升高,倍频的最大声压值逐渐降低,这与试验测点的声压频谱呈现的规律基本一致。在云图中声压最大的地方主要集中在蜗舌附近区域,这与之前噪声源产生位置的分析是相吻合的。

图19 1-3阶频率的声压云图Fig.19 Sound pressure nephogram of frequencies of orders 1~3 关于仿真的噪声与试验值存在的差异,主要是由于在仿真中出口设置了无反射边界,而实际试验并不是在消声室完成,试验空间有限存在着声波的反射。另外,在机械运行过程中还伴随着其他噪声,均会增加试验与仿真误差。此外,仿真的总周期用64核处理器在一周内基本完成,对于试验周期来说,从模型成型到反复调试得到最终声压结果需要2个月左右的时间。因此仿真预测工作可以大幅降低试验加工,运输,调试的时间和成本,缩短周期。 3.3 进一步讨论 根据上述分析,可以验证ACTRAN在噪声预测中的实用性。因此进行进一步探究叶轮转速对声压级的影响及原因。改变叶轮转速1 200 r/min,2 400 r/min,对比不同转速下声压级的变化,最终得到不同转速下的声压频谱。 从图20中可以看出,在不同转速下,其离散噪声变化较为明显,宽频噪声并没有大幅度的变化。叶轮转速对离散噪声的影响比宽频噪声大得多。其主要原因和2种噪声不同的产生机理有关。

图20 不同转速下的声压级曲线Fig.20 SPL curves at different speeds 不同转速下的基频噪声值,其基频噪声随着转速升高提升了19.29 dB,见表3。转速升高,叶轮周期性拍打流体而产生的压力脉动越明显,因此其离散噪声也越高。 表3 不同转速下的基频噪声Tab.3 Fundamental frequency noise values at different speeds

4 结论 (1)采用Realizable k-ε模型对离心风机非定常流场进行模拟,并结合压力云图和压力波动,以及宽频噪声模型,判断得出主要噪声源位置在蜗舌和叶轮处,为进一步进行远场噪声求解奠定基础。 (2)采用有限元法对远场声辐射进行求解并与试验结果进行对比。结果表明试验值与仿真值的离散噪声误差在4%左右,仿真值与试验值宽频噪声趋势基本一致,其总声压级的误差为0.6%,证明了有限元方法对于离心风机气动噪声预测的可行性。且从仿真预测时间与试验周期来看,仿真过程减少了试验模型反复铸造以及安装调试的重复时间和成本,可以一定程度上替代实验模型反复调试工作时间和成本。 (3)对不同转速下离心风机远场噪声的变化情况进行讨论。结果得到,转速从1 200 r/min升高到2 400 r/min,引起基频噪声升高了19.29 dB。叶轮转速对离散噪声的影响比宽频噪声大得多。转速越高,引起离散噪声的变化越明显,合理控制转速范围可以从源头抑制噪声产生。 (4)有限元方法虽然克服了格林函数对于复杂边界的求解问题,但其假设条件仍然没有考虑到声音对于流场的耦合作用,研究可以朝流声耦合的仿真方向进行,以提高仿真的准确性。 参考文献: [1] 李林凌,黄其柏.风机叶片噪声模型研究.机械工程学报[J].2004,40(7):114-118.LI L L,HUANG Q B.Noise modeling of fan blades[J].Chinese Journal of Mechanical Engineering,2004,40(7):114-118. [2] 吴子尧.离心式通风机整机三维数值模拟及其结构改型设计分析[D].沈阳:东北大学,2010.WU Z Y.Three-dimensional numerical simulation and structural modification design analysis of centrifugal fan[D].Shenyang:Northeastern University,2010. [3] 黄朴,肖林辉,乌胜斌.基于FLUENT的离心风机中无厚度风轮模拟研究[J].机电工程,2020,37(10):1220-1224.HUANG P,XIAO H,WU S B.Simulation of the nonthickness wind wheel in centrifugal fan based on FLUENT[J].Journal of Mechanical & Electrical Engineering,2020,37(10):1220-1224. [4] 于昂,俞建峰.变截面叶片分级轮对气流分级机分级性能的影响[J].包装与食品机械,2021,39(4):78-84.YU A,YU J F.Influence of variable-section blade classification wheel on classification performance of airflow classifier[J].Packaging and Food Machinery,2021,39(4):78-84. [5] FEDALA D,KOUIDRI S,REY R.Numerical study of time domain analogy applied to noise prediction from rotating blades[J].Journal of Sound & Vibration,2009,321(3-5):662-679. [6] LIN S C,HUANG C L.An integrated experimental and numerical study of forward-curved centrifugal fan[J].Experimental Thermal & Fluid Science,2002,26(5):421-434. [7] 罗凯,罗鑫,黄闯,等.基于Fluent的多翼式离心风机性能分析[J].流体机械,2014,42(7):25-29.LUO K,LUO X,HUANG C,et al.Performance analysis of multi-wing centrifugal fan based on Fluent[J].Fluid Machinery,2014,42(7):25-29. [8] 赵征,李彬,李小辉,等.叶片数对高比转速离心风机气动性能和噪声影响的分析[J].流体机械,2020,48(11):48-52.ZHAO Z,LI B,LI X H,et al.Analysis of influence of blade number on aerodynamic performance and noise of high specific speed centrifugal fan[J].Fluid Machinery,2020,48(11):48-52. [9] 柳琦,闫兵,张胜杰,等.考虑影响声传播因素的车用交流发电机气动噪声预测[J].声学技术,2017,36(4):363-370.LIU Q,YAN B,ZHANG S J,et al.Aerodynamic noise prediction of alternator for vehicles considering factors affecting sound propagation[J].Acoustic Technology,2017,36(4):363-370. [10] 胡四兵,王弼,陈启明,等.小型高速低噪声离心风机的试验研究[J].流体机械,2020,48(4):1-5.HU S B,WANG B,CHEN Q M,et al.Experimental study on small high speed low noise centrifugal fan[J].Fluid Machinery,2020,48(4):1-5. [11] 康强,左曙光,韩惠君.汽车空调系统离心风机气动噪声数值计算[J].江苏大学学报(自然科学版),2013,1(34):1-6.KANG Q,ZUO S G,HAN H J.Numerical calculation of aerodynamic noise of centrifugal fan in automobile air conditioning system[J].Journal of Jiangsu University(Natural Science Edition),2013,1(34):1-6 [12] 王洪波,马志远.离心风机气动性能时域与频域参数优化[J].噪声与振动控制,2019,39(5):62-67.WANG H B,MA Z Y.Optimization of aerodynamic performance parameters in time domain and frequency domain of centrifugal fan[J].Noise and Vibration Control,2019,39(5):62-67. [13] 王志刚.气化炉SA387Gr11Cl2与316L异种钢的焊接工艺研究[J].压力容器,2021,38(3):18-24.WANG Z G.Study on welding process of SA387Gr11Cl2 and 316L dissimilar steel of gasifier[J].Pressure Vessel Technology,2021,38(3):18-24. [14] 徐锋,刘应华,朱国栋.压力容器内气体爆炸场景下升压速率研究[J].压力容器,2021,38(5):35-43.XU F,LIU Y H,ZHU G D.Study on pressure rise rate in gas explosion scenario in pressure vessels[J].Pressure Vessel Technology,2021,38(5):35-43. [15] 周水清,李辉,王军,等.多翼离心风机气动噪声的数值分析[J].工程热物理学报,2014,35(4):669-672.ZHOU S Q,LI H,WANG J,et al.Numerical analysis of aerodynamic noise of multi-wing centrifugal fan[J].Journal of Engineering Thermophysics,2014,35(4):669-672. 窗体顶端 窗体底端 Research on aerodynamic noise prediction of centrifugal fan based onfinite element method YAN Ying,XIAO Youhong,LU Huabing,XU Shunli(School of Power and Energy Engineering,Harbin Engineering University,Harbin 150001,China) Abstract:The accuracy of numerical simulation of radiated noise of centrifugal fan was explored in view of the problems of high cost of experimental research and long period of product design and production. Based on the hybrid calculation method, the combination of numerical calculation and experiment was adopted. The Fluent software was used for unsteady calculation to obtain the source information of sound. The ACTRAN finite element method was used to calculate the aerodynamic noise of the fan, and compared with the experimental value. The research shows that the fundamental frequency noise of the simulation value and the test value is 86.69 dB and 89 dB, respectively, with an error of about 4%. The total sound pressure level is 94.38 dB and 93.804 dB,and the total sound pressure level error is 0.6%. Hence, the sound pressure spectrum is in good agreement, the simulation value is basically consistent with the test value, and the numerical simulation can predict the noise. In addition, the influence of fan on noise at different rotational speeds was discussed to verify the practicability of predictive analysis. The results show that the increase of impeller speed has a significant influence on the discrete noise. As the impeller speed increases, the pressure difference changes more and more significantly, resulting in more and more rotary noise, the fundamental frequency noise increases by 19.29 dB, and the sound pressure level changes significantly. Therefore, rotational speed had a great influence on discrete noise, and it is a simple and effective method to choose reasonable rotational speed of fan to control noise. The numerical calculation method mentioned above can reduce the time and cost of repeated casting and debugging of the experimental model to a certain extent, and provide ideas for further optimization of fan aerodynamic noise and noise reduction. Key words:radiation noise;ACTRAN;finite element method;rotate speed 中图分类号:TH12 文献标志码:A doi:10.3969/j.issn.1005-0329.2022.11.009 收稿日期: 修稿日期: 基金项目: 作者简介:闫莹(1998),女,硕士,研究领域为气动声学,E-mail:yyzy@hrbeu.edu.cn。 通信作者:肖友洪(1979),男,博士,教授,研究领域为动力装置振动噪声控制,通信地址:150001 黑龙江省哈尔滨市燎原街道哈尔滨工程大学动力实验楼,E-mail:xiaoyouhong@hrbeu.edu.cn。 本文引用格式: 闫莹,肖友洪,卢华兵,等.基于有限元法离心风机气动噪声预报研究[J].流体机械,2022,50(11):61-68. YAN Y,XIAO Y H,LU H B,et al.Research on aerodynamic noise prediction of centrifugal fan based on finite element method[J].Fluid Machinery,2022,50(11):61-68. |