小型前弯离心风机叶轮参数优化发表时间:2023-07-04 13:33 摘 要:为了提高小型前弯离心风机的气动性能,以汽车座椅通风用离心风机为研究对象,采用数值模拟与正交试验相结合的方法,研究叶片数、叶片出口角、叶片进口角以及叶片厚度对离心风机气动性能的影响.基于小风量风机性能实验台,验证数值模拟结果的正确性.选取三水平正交表L9(34)进行此次试验,建立了9 种不同参数组合下的叶轮模型,以最大静压为优化目标,采用计算流体动力学方法,得到了最佳离心风机参数组合.对优化前、后离心风机内部流场的压力与速度分布进行了对比分析.由正交试验结果分析可知,各参数对离心风机最大静压影响的主次顺序为叶片出口角、叶片进口角、叶片数和叶片厚度;达到最大静压的参数组合为:叶片数55,叶片进口角95°,叶片出口角125°,叶片厚度0.8 mm.优化后离心风机的无因次特性曲线优于原有风机,在高效率区域静压可提高3.78%~10.67%,具有更好的气动性能.对比优化前、后离心风机内部流场的压力与速度分布可知,优化后的离心风机内部流场分布更加均匀,在叶轮进口处低压区的压力更低,速度更大,更有利于气流的进入. 关键词:离心风机;正交试验;叶轮优化;计算流体动力学;流场分布 随着汽车座椅配置越来越高,座椅通风、加热配置已经逐渐成为人们选择汽车的一个重要指标.离心风机作为该配置中的核心部件,其性能直接影响乘客的乘坐体验,这就对离心风机的气动性能及噪声性能提出了越来越高的要求.随着计算流体动力学(Computational Fluid Dynamics,CFD)的发展,运用数值模拟方法对离心风机内部流场进行数值计算分析,为离心风机的优化设计缩短周期,已经成为目前最重要的技术手段[1].为提高离心风机的气动性能,许多学者利用数值模拟的方法对离心风机进行研究. Ding 等[2]利用CFD 对5 种不同叶片出口角的叶轮模型进行数值模拟,研究了叶片出口角对离心风机性能的影响,研究发现,在大流量条件下,适当增大叶片出口角能够改善离心风机的气动及噪声性能.Madhwesh 等[3]通过实验方法研究了叶轮轮毂的尺寸和形状对离心风机性能的影响,实验分析表明,球形、椭圆形轮毂能够有效改善风机的性能.Kim等[4]利用响应面法和CFD 对前弯离心风机的叶轮的厚度、叶轮的安装位置及蜗舌半径进行优化以提高风机的效率.Elsheikh等[5]利用CFD 方法研究了叶片形状对离心风机的空气动力学性能和噪声性能的影响,发现风机的流量和噪声随着叶片曲率的增加呈现出先增后减的趋势.Tantakitti 等 综上所述,针对离心风机叶轮的结构优化,目前,学者主要围绕叶片数、叶片出口角或叶片进口角等单一因素的改变对离心风机性能的影响进行研究,单一因素的改变虽对离心风机的性能有所改善,但改善效果不大,难以在工程实践中得到很好的应用.在不改变离心风机蜗壳的情况下,为得到最佳的离心风机叶轮参数组合,需要分析叶轮4 个主要结构参数,即叶片数、叶片进口角、叶片出口角和叶片厚度对离心风机气动性能的影响,以寻找最优的参数组合,生产出最佳的产品为乘客带来最优的乘坐体验.针对该问题,正交试验体现了它的独特优越性,能够用最少方案、最小代价以及最短试验周期,系统地分析出各参数的影响情况,获得最佳的参数组合. 本文对叶片数、叶片进口角、叶片出口角和叶片厚度这4 个参数对离心风机气动性能的影响进行了试验研究,利用数值模拟和正交试验相结合的方法,确定各个参数对离心风机气动性能的影响程度,以最大静压为优化目标,在正交表中选取最优的参数组合,并验证该参数组合下离心风机性能的提升效果. 1 研究模型及仿真方法 1.1 研究模型 本文以某车型通风用离心风机为研究模型,利用CFD 数值模拟和正交试验相结合的方法,研究叶轮的叶片数、叶片进口角、叶片出口角和叶片厚度对离心风机气动性能的影响.离心风机的叶轮参数如表1所示. 表1 离心风机的叶轮参数Tab.1 Impeller parameters of the centrifugal fan

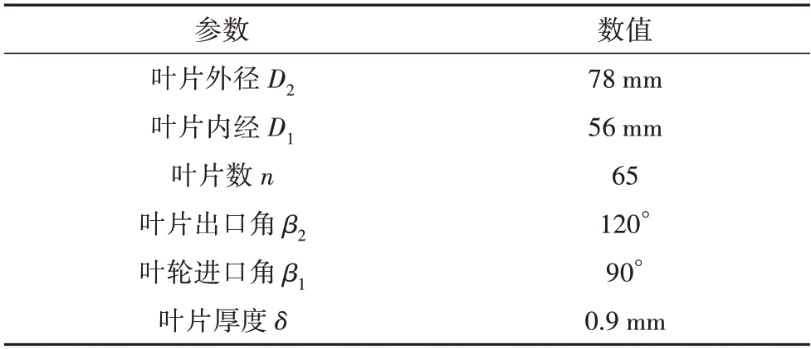

利用CATIA 建立离心风机的三维模型,为方便仿真计算,忽略实际风机上的圆角、凹槽等细节结构,为保证气流的真实工况,对进、出口进行了适当的延长,如图1所示.

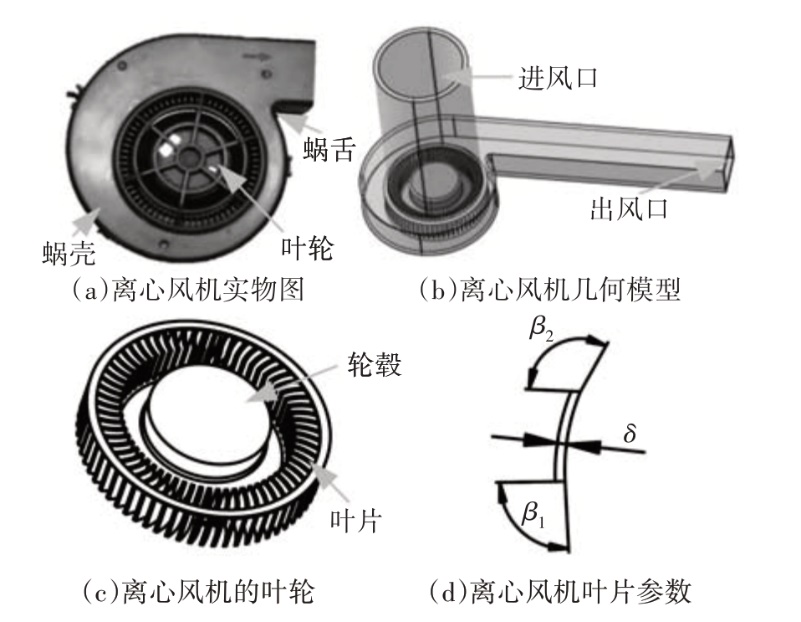

图1 研究模型Fig.1 Research model 1.2 网格划分及网格无关性检查 本文在ANSYS 的DesignModeler 模块中建立离心风机的流道模型.流道模型分为3 部分:叶轮流道、进风流道以及蜗壳流道,它们结合在一起形成离心风机整体的流道模型.为了保证空气流动的真实工况,对进风流道和出风流道进行了适当的延长.由于蜗壳型线和叶轮结构的复杂性,对3 部分流道模型采用四面体非结构分别划分网格.本文在ICEM CFD 中对离心风机的流道模型进行网格划分,并对所有边界层网格进行细化,以满足壁面函数法的要求,划分后的叶轮流道、进风流道、蜗壳流道以及离心风机整体流道的网格如图2所示.

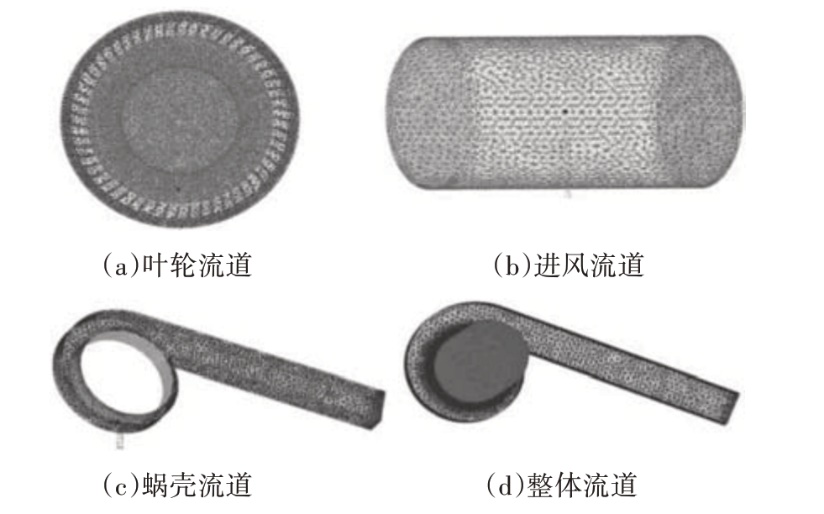

图2 离心风机的网格划分Fig.2 Mesh generation of the centrifugal fan 表2 为离心风机的网格无关性验证结果,验证了5 个不同网格数下离心风机所能达到的最大静压值.当网格数量从586 108 增加到1 189 986 时,风机的静压基本趋于稳定.基于仿真结果的准确性和计算时间的成本,划分离心风机的网格数为90 万左右. 表2 网格无关性验证结果Tab.2 Grid independence verification results

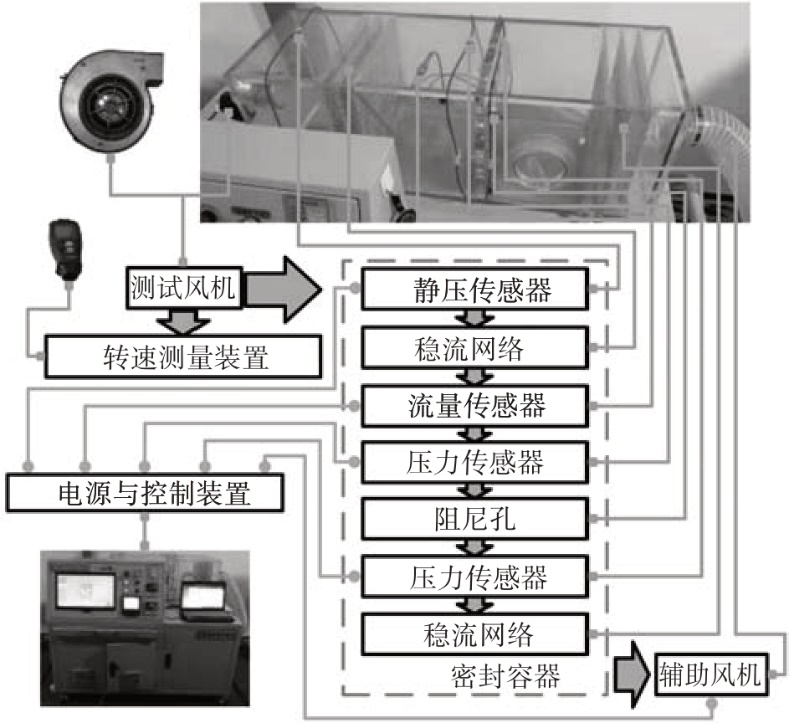

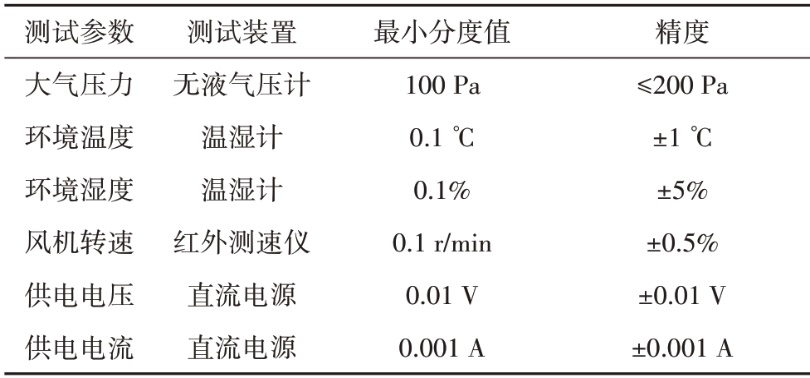

1.3 仿真方法 CFD 方法是采用计算数学的方法对流场的控制方程离散到一系列网格节点上并求其离散数值解的一种方法.流体流动须满足三大物理守恒定律,即质量守恒定律、动量守恒定律以及能量守恒定律,相对应地可以得到连续性方程、动量方程(N-S 方程)以及能量方程. 由于湍流现象的复杂性,目前还没有适用于各种流动的湍流模型,因此,要根据实际解决的问题及其对精确度的要求选择合适的湍流模型.考虑到离心风机实际的工作情况,本研究的湍流模型选择k-ε模型.k-ε模型又分为Standard 数值模拟在ANSYS FLUENT19.0 中进行,模拟过程基于以下设置: 1)进风口和蜗壳区域设置为静态域,叶轮区域设置为旋转域. 2)环境温度设置为23.9 ℃,大气压力为98.68 kPa,空气密度为1.152 kg/m³,气流稳定. 3)旋转轴设为z轴,转速设置为3 550 r/min. 4)进风口为质量流量入口,出风口为自由压力出口. 5)利用interface进行界面连接. 6)压力-速度耦合采用SIMPLE(Semi-Implicit Method for Pressure Linked Equations)算法,近壁区流动模拟采用标准壁面函数.为便于计算收敛,采用一阶迎风法对连续性方程、动量方程和能量方程进行离散. 7)求解步长设置为1 000,所有残差的收敛精度均小于10-5. 2 实验验证 2.1 实验设备 为验证所建立的离心风机三维模型在数值模拟中的可行性,对离心风机实物模型进行外特性实验.主实验设备为小风量风机性能实验台,用于测量离心风机的出口静压及流量,实验设备及装置原理图如图3 所示.整个测试装置被带喷嘴的隔板分隔成两个腔室,待测离心风机安装在左腔室的进口处,左腔室左端安装压力传感器用于测量离心风机出口的静压,在右腔室出口处安装一个辅助风机,隔板左、右两边各有一个压力传感器,用于测量两腔室的压差,便于控制辅助风机的运转,从而获得不同静压下风机的流量.左、右两个腔室内各有一个稳流网络,用于测量均匀流.辅助实验仪器及其测量参数如表3所示.

图3 实验设备及装置原理图Fig.3 Schematic diagram of experimental equipment and apparatus 表3 辅助实验仪器及其测量参数Tab.3 Auxiliary experimental instruments and their measured parameters

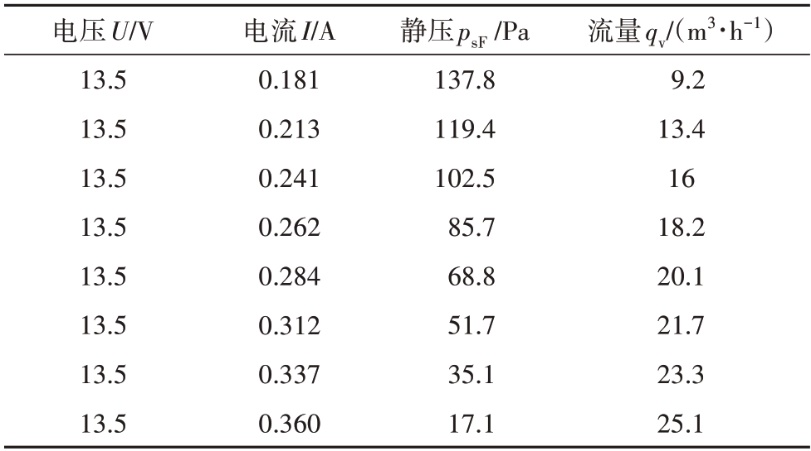

2.2 实验结果 在大气压98.68 kPa、环境温度23.9 ℃、湿度53.6%下完成离心风机风量风压实验测试,测得风机转速为3 550 r/min,其他测试数据如表4所示. 表4 测试数据Tab.4 The test data

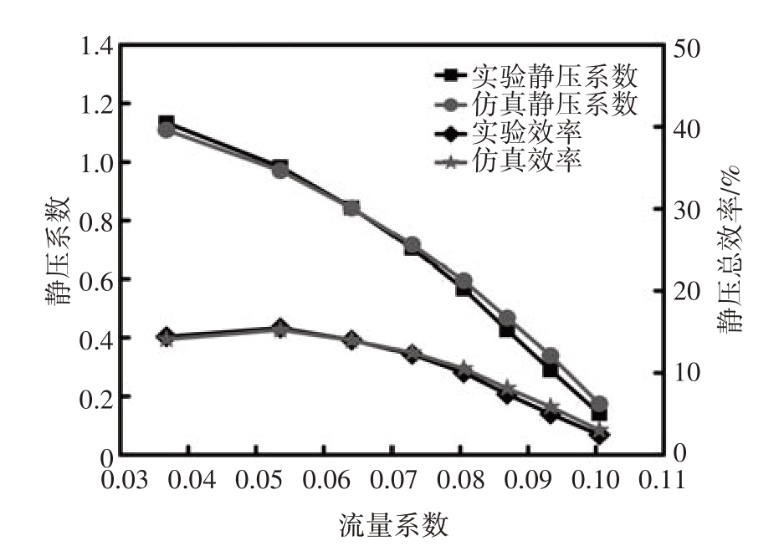

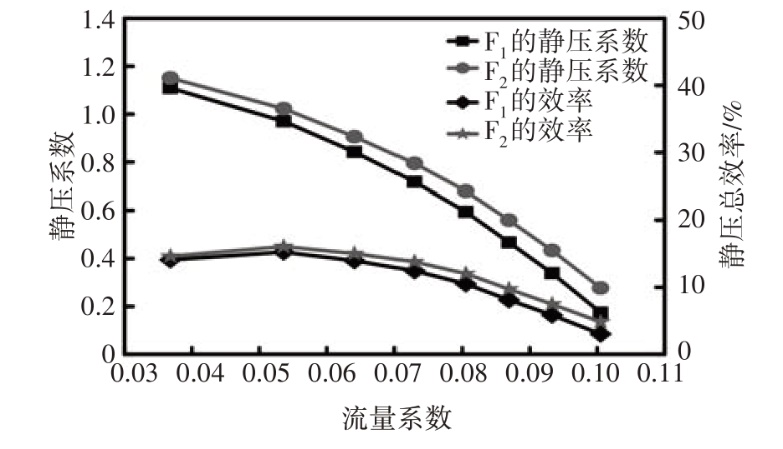

实验测量与仿真计算的静压系数和总静压效率曲线如图4 所示.纵坐标为静压系数ψs和静压总效率η,横坐标为流量系数φ,计算公式如下:

图4 离心风机的静压系数和静压总效率曲线Fig.4 Curve of the static pressure coefficient and the total efficiency of the centrifugal fan model

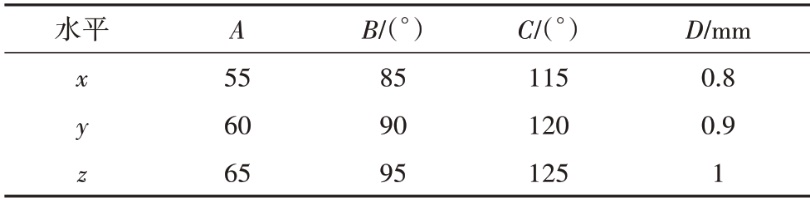

式中:qv为离心风机的流量,m3/s;D2为离心风机叶轮的外径,mm;u2为叶轮外缘圆周速度,m/s;psF为离心风机的静压,Pa;ρ 由图4 可以看出,实验结果与数值结果较为接近;在小流量工况下,风机仿真静压与实验静压误差较小,在大流量工况下,风机仿真静压与实验静压误差较大;在风机高效率区,仿真与实验的数值误差较小,在低效率区,仿真与实验的数值误差较大.误差产生的因素主要有两个:一是由于数值模拟简化了模型,仿真模型同实验模型之间存在一定的误差;二是选取的湍流模型不能有效模拟流道内复杂的流动规律.虽然实验结果与数值计算结果存在一定的误差,但静压与效率曲线的总体变化趋势是一致的,可以根据实验结果验证数值模拟的正确性. 3 正交试验设计 正交试验设计是研究多因素多水平的一种设计方法,能够用最少方案、最小代价以及最短试验周期,系统地分析出各参数的影响情况,获得最佳的参数组合,是一种高效率、快速、经济的试验设计方法.本文的研究因素较多,非常适合应用正交试验. 3.1 因子及其水平的确定 本文对离心风机的叶轮参数进行优化,在不改变风机蜗壳尺寸的情况下,离心风机的性能主要受叶片数、叶片进口角、叶片出口角和叶片厚度的影响,因此,定义叶片数、叶片进口角、叶片出口角和叶片厚度为A、B、C、D 表5 正交试验水平表Tab.5 The level table of orthogonal test

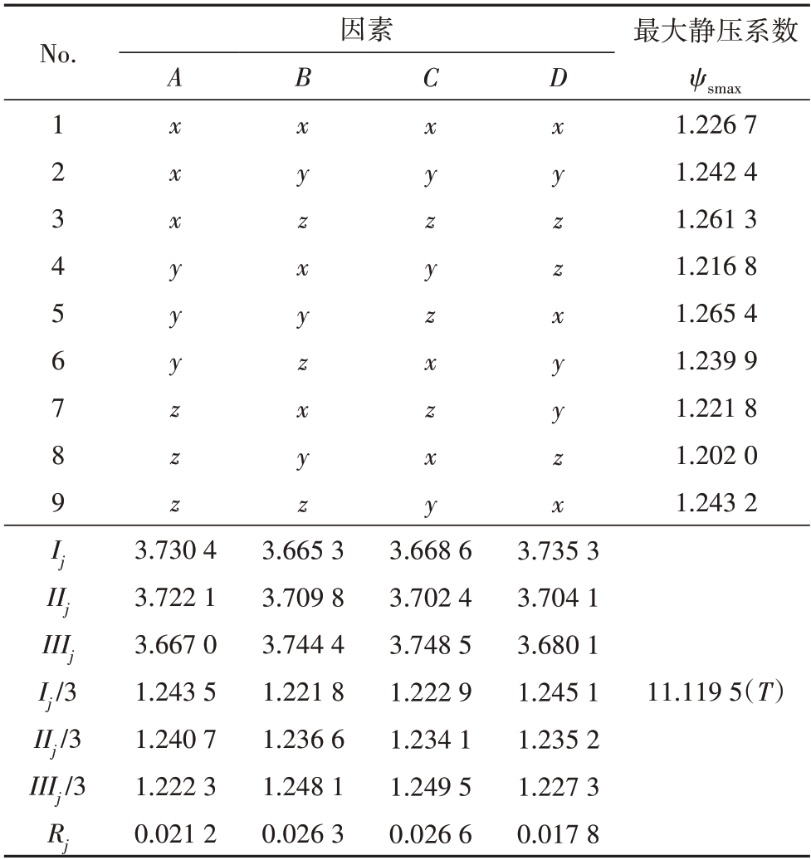

对叶轮4 个主要参数在正交试验中因素水平的取值进行分析与讨论,从而确定试验方案. 1)叶片数.叶片数较少,气流在叶片流道内的扩压损失会增大;叶片数过多则会导致气流阻塞[17].对于座椅通风用离心风机叶轮的叶片数,在实际使用中一般取值为32~64.本文原始风机模型的叶片数为65,数值偏大,故选取55、60、65作为叶片数的研究水平. 2)叶片进口角.在风机高速旋转时,气流会以一定的角度进入叶片流道内.当气流角与叶片进口角一致时,冲击损失会大大减小,否则气流在进入叶片流道时会受到较大阻碍且易产生二次流与分离流.由于叶轮流道的不对称性,气流在进入每个叶片流道时可能存在不同的进气角度,但是存在一个最适合的进气角度使得冲击损失最小[18].本文原始风机模型的叶片进口角为90°,综合考虑选取85°、90°、95° 3个水平作为叶片进口角的取值. 3)叶片出口角.增大叶片出口角可以有效提高离心风机的静压与流量,但过度增加叶片出口角会使冲击损失增大从而影响风机的性能[19].本文原始风机叶片出口角为120°,在此基础上选取115°、120°、125°作为叶片出口角的研究水平. 4)叶片厚度.叶片厚度过大,不仅会使气流受到阻碍,而且还会导致风机效率降低[20];叶片厚度过小会影响叶轮的加工难度.本文原始风机模型的叶片厚度为1.0 mm,综合考虑选取1.0 mm、0.9 mm、0.8 mm作为叶片厚度的研究水平. 3.2 正交表的选择及试验结果 选用三水平正交表L9(34)进行此次试验,根据正交表,列出9 种试验方案各参数的大小.对各方案分别建模及网格划分,数值模拟计算设置与上述一致,得到9种试验方案下的最大静压系数ψsmax.正交表如表6 所示.表6 中,T 表6 正交表Tab.6 The orthogonal table

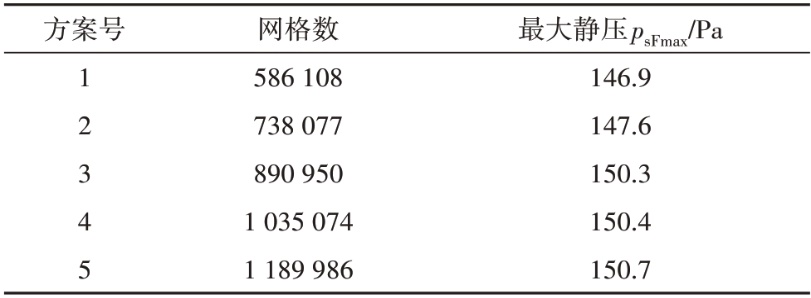

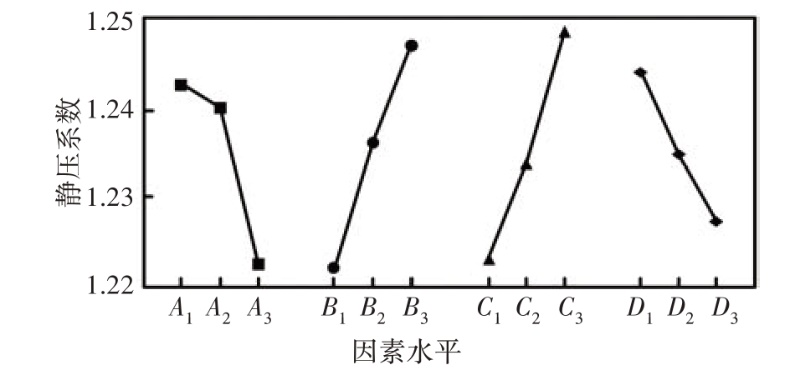

4 结果与讨论 4.1 结果分析 正交试验设计的直观分析就是要通过计算,得出各因素、水平对试验结果指标的影响大小,通过极差分析,综合比较,以确定最优试验方案. 求出9 个试验的试验指标之和,记为T;分别对每次试验各因素的一、二、三水平的试验结果求和,记为Ij、IIj、IIIj(j=A,B,C,D);分别对各因素各水平的试验结果求平均值,记为Ij/3、IIj/3、IIIj/3(j=A,B,C,D);分别求出各因素的平均值最大值与最小值的差值(极差),记为Rj(j=A,B,C,D),将结果填入表6中,并根据表6绘制正交试验直观分析图,如图5所示 .

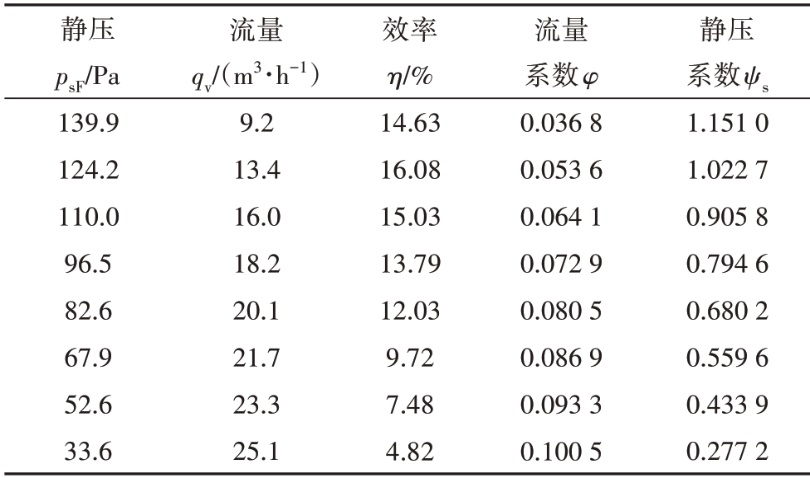

图5 正交试验直观分析图Fig.5 The visual analysis diagram of the orthogonal experiment 极差的大小反映了因素变化时试验指标变化的程度,极差越大说明该因素对试验指标的影响越大.在本试验中,根据表6给出的各Rj值的大小,可知RC>RB> 由图5 可知,本试验的最优水平组合为A1B3C3D1,即对此离心风机,达到最大静压的参数组合为:叶片数为55,叶片进口角为95°,叶片出口角为125°,叶片厚度为0.8 mm. 4.2 结果验证 根据以上分析结果,利用三维软件CATIA 对叶片数为55、叶片进口角为95°、叶片出口角为125°、叶片厚度为0.8 mm 的离心风机进行建模.采用CFD 数值模拟的方法,得到该组合参数下的离心风机的外特性数据,结果如表7所示. 表7 优化后离心风机的外特性数据Tab.7 External characteristic data of the optimized centrifugal fan

根据表7 绘制优化后离心风机的无因次特性曲线,并与原始风机模型作比较,结果如图6所示.图6中,F1为优化前的风机,F2为优化后的风机.由图6可知,优化后的离心风机静压系数要优于原始风机,流量越大,静压系数提高越多;在高效率区下,静压系数可提高3.78%~10.67%;优化后的离心风机的静压总效率也优于原始风机,静压总效率的提高具有与原始风机相同的趋势.

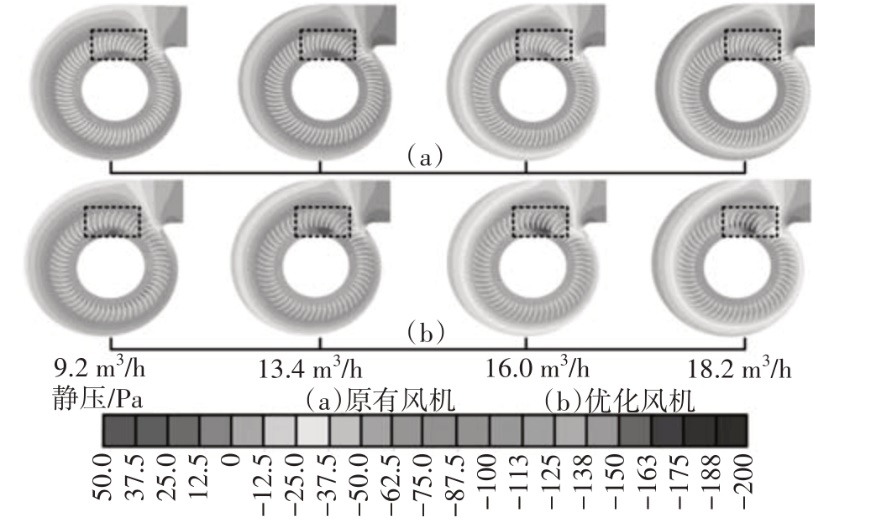

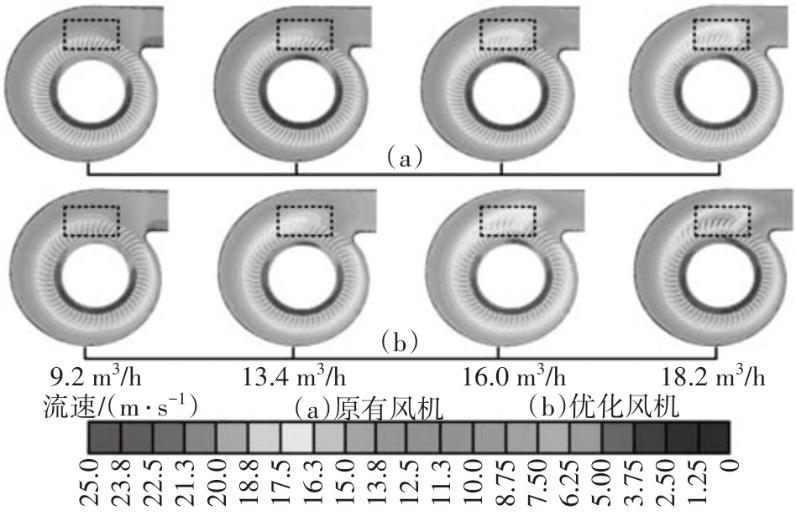

图6 优化前、后离心风机的静压系数与静压总效率曲线Fig.6 Curve of the static pressure coefficient and the total static pressure efficiency of the original fan and the optimized fan 为进一步探究优化前、后风机内部流场流动的不同特征,本文将风机内部三维流场进行可视化处理,选取风机高效率区的4 个工况点为可视化对象.图7和图8分别为优化前、后离心风机在相同出风量的情况下,流场内部中间截面的压力与流速分布图.

图7 离心风机内部流场的压力分布图Fig.7 Pressure distribution diagram of the flow field inside the fan

图8 离心风机内部流场的流速分布图Fig.8 Velocity distribution diagram of the flow field inside the fan 由图7 可以看出,在风机内部流道内,从叶轮进口到叶轮出口,压力沿流动方向逐渐升高;叶轮进口处为低压区域,便于气流进入叶轮流道内部;而在蜗舌前端处(图7 中虚线区域)同样存在一个低压区域,这是由于气流在蜗舌前端部位存在流动分离,一部分气流进入风机的出口流道,另一部分气流再次进入叶轮流道内;蜗舌后端部位由于分离后气流的冲击形成了一个局部高压区.相较于优化前的离心风机,优化后的离心风机在叶轮进口处低压区的压力更低,更有利于气流进入叶轮流道内,这也意味着优化后的离心风机进入叶轮流道内的风量更大,而受风机出口处风量的限制,由于流动分离再次进入叶轮流道内的气流要更多.因此,优化后的离心风机在叶轮流道出口处的低压区压力更低,范围更广. 图8 中的流速分布规律同图7 中的压力分布规律类似,在风机内部流道内,由于气流在叶轮流道内旋转增速,从叶轮进口到叶轮出口,速度沿流动方向逐渐升高,且在蜗舌前端会形成一个局部高速区(图8 中虚线区域).优化后的离心风机相较于优化前的离心风机,在叶轮进口处低速区的速度更大,在蜗舌前端区域的流速明显高于优化前的风机,进一步说明在相同流量下,优化后的风机内部流速要高于优化前的风机,这也是优化后风机静压增大的原因. 对比图7 和图8 可知,低压区出现在低速区,但在蜗舌附近,由于气流分离后与蜗舌末端的冲击,会在蜗舌末端形成一个高压低速区.此外,叶片间不同流道的压力与速度分布均不同,说明风机内部的流动特性是不对称的. 5 结 论 本文利用数值模拟和正交试验相结合的方法对叶片数、叶片进口角、叶片出口角和叶片厚度这4 个参数对离心风机气动性能的影响进行了研究,得出以下结论: 1)分析了叶片数、叶片进口角、叶片出口角和叶片厚度这4 个参数对离心风机最大静压的影响.由正交试验结果的直观分析可知,4个参数的影响大小的排名为叶片出口角影响最大,其次是叶片入口角和叶片数,叶片厚度的影响最小.找出了达到最大静压的参数组合,即叶片数为55,叶片进口角为95°,叶片出口角为120°,叶片厚度为0.8 mm. 2)利用CATIA 对具有最佳优化参数组合的离心风机进行重新建模,并通过数值计算的方法得出该离心风机的无因次特性曲线,相较原有风机有所改善,且优化后的离心风机在高效率区域静压可提高3.78%~10.67%,符合预期效果,验证了正交试验在离心风机叶轮结构优化的可适用性,为离心风机的设计与优化提供参考. 3)分析优化前、后离心风机内部流场的压力与流速分布情况,发现优化后的离心风机在叶轮进口处低压区的压力更低,速度更大,更有利于气流的进入,这也是优化后离心风机气动性能改善的原因. 参考文献 [1] 陈晓,龚艳,陈小兵,等.基于FLUENT 的离心风机性能优化[J].江苏农业科学,2019,47(16):250-254.CHEN X,GONG Y,CHEN X B,et al.Optimization of centrifugal fan performance based on FLUENT[J].Jiangsu Agricultural Sciences,2019,47(16):250-254.(In Chinese) [2] DING H C,CHANG T,LIN F Y.The influence of the blade outlet angle on the flow field and pressure pulsation in a centrifugal fan[J].Processes,2020,8(11):1422. [3] MADHWESH N,VASUDEVA K,YAGNESH S.Experimental investigations and empirical relationship on the influence of innovative hub geometry in a centrifugal fan for performance augmentation[J].International Journal of Mechanical and Materials Engineering,2021,16(1):1-16. [4] KIM K Y,SEO S J.Application of numerical optimization technique to design of forward-curved blades centrifugal fan[J].JSME International Journal Series B Fluids and Thermal Engineering,2006,49(1):152-158. [5] ELSHEIKH B E M A,WANG J,HUANG Y G.Blade shape effect on noise and performance of forward centrifugal fan[C]//2014 ISFMFE-6th International Symposium on Fluid Machinery and Fluid Engineering.Wuhan:Institution of Engineering and Technology,2014:1-6. [6] TANTAKITTI P,PATTANA S,WIRATKASEM K.The performance of backward curved centrifugal fan with various impeller inlet and outlet angles[C]//2018 Third International Conference on Engineering Science and Innovative Technology(ESIT).North Bangkok,Thailand:IEEE,2018:1-3. [7] LI H Y,HUANG J Y,ZHANG K,et al.Optimization design of centrifugal fan impeller based on numerical simulation[C]//2019 International Conference on Artificial Intelligence and Advanced Manufacturing(AIAM).Dublin,Ireland:IEEE,2019:701-705. [8] ZHOU S Q,ZHOU H X,YANG K,et al.Research on blade design method of multi-blade centrifugal fan for building efficient ventilation based on Hicks-Henne function[J].Sustainable Energy Technologies and Assessments,2021,43:100971. [9] WEI Y K,YING C L,XU J,et al.Effects of single-arc blade profile length on the performance of a forward multiblade fan[J].Processes,2019,7(9):629. [10] NI S S,CAO W B,XU J,et al.Effects of an inclined blade on the performance of a sirocco fan[J].Applied Sciences,2019,9(15):3154. [11] CHOI J,RYU S Y,CHEONG C,et al.Blade shape optimization of centrifugal fan for improving performance and reducing aerodynamic noise of clothes dryer[J].Journal of the Acoustical Society of Korea,2019,38(3):321-327. [12] PREZELJ J,NOVAKOVIĆ T.Centrifugal fan with inclined blades for vacuum cleaner motor[J].Applied Acoustics,2018,140:13-23. [13] KIM J,RYU S Y,CHEONG C,et al.Development of high performance and low noise compact centrifugal fan for cooling automotive seats[J].Journal of the Acoustical Society of Korea,2018,37(6):396-403. [14] WANG Y,DONG Q L,ZHANG Y L.Meridional shape design and the internal flow investigation of centrifugal impeller[J].Proceedings of the Institution of Mechanical Engineers,Part C:Journal of Mechanical Engineering Science,2017,231(23):4319-4330. [15] SHIN D,HEO S,CHEONG C,et al.Performance/noise optimization of centrifugal fan using response surface method[J].Transactions of the Korean Society of Mechanical Engineers A,2017,41(3):165-172. [16] QI G W,WEI Z.Noise reduction mechanisms for the inclined leading edge vaned diffuser in a centrifugal fan[J].Proceedings of the Institution of Mechanical Engineers,Part A:Journal of Power and Energy,2017,231(1):68-83. [17] 王弼,饶杰,常超,等.叶片数与分流叶片长度对小型压缩机性能影响研究[J].风机技术,2021,63(S1):26-31.WANG B,RAO J,CHANG C,et al.Influence of blade number and splitter blade length on performance of small compressor[J].Chinese Journal of Turbomachinery,2021,63(S1):26-31.(In Chinese) [18] 陈彬彬.吸尘器离心风机气动性能及噪声研究[D].南京:南京航空航天大学,2018.CHEN B B.Study on the aerodynamic performance and noise of the centrifugal fan for vacuum cleaners[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2018.(In Chinese) [19] 卢广超,李国祥,李延昭,等.叶片厚度及叶片数对离心式压气机效率的影响研究[J].内燃机与动力装置,2018,35(1):1-6.LU G C,LI G X,LI Y Z,et al.Analysis on the effect of blade thickness and quantity on the efficiency of centrifugal compressor[J].Internal Combustion Engine &Powerplant,2018,35(1):1-6.(In Chinese) [20] 肖千豪,蒋博彦,王军,等. 基于正交试验的多翼离心风机气动性能优选[J].流体机械,2019,47(9):47-50.XIAO Q H,JIANG B Y,WANG J,et al.Aerodynamic performance optimization of squirrel cage fan based on orthogonal experiment[J].Fluid Machinery,2019,47(9):47-50.(In Chinese) 窗体顶端 窗体底端 Optimization for Impeller Parameters of Small Forward Curved Centrifugal Fan CHEN Jinshi1,SHI Haiyue1,ZHAO Yadong2,XI Bo1,GENG Dongni1† (1.School of Mechanical and Aerospace Engineering,Jilin University,Changchun 130022,China;2.Changchun Quark Po-best Automobile Electronics Co.,Ltd.,Changchun 130022,China) Abstract:To improve the aerodynamic performance of a small forward curved centrifugal fan,the centrifugal fan used for car seat ventilation was taken as the research object in this paper.The effects of the number of blades,the blade outlet angle,the blade inlet angle,and the blade thickness on the aerodynamic performance of the centrifugal fan were studied by means of combining numerical simulation and an orthogonal experiment.The experiment used a small air volume fan performance test bench to validate the numerical simulation results.Three-level orthogonal table L9(34)was selected to arrange the test,and impeller models with nine different parameter combinations were established.The optimal centrifugal fan parameter combinations were obtained by using the computational fluid dynamics method with maximum static pressure as the optimization objective.In addition,the pressure and velocity distribution in the centrifugal fan before and after optimization were compared and analyzed.According to the direct analysis of the orthogonal test results,it can be seen that the influence of each parameter on the maximum static pressure of the centrifugal fan is in the order of the blade outlet angle,the blade inlet angle,the number of blades and the blade thickness.In addition,the maximum static pressure can be achieved by the following parameters: the number of blades of 55,the blade inlet angle of 95°,the blade outlet angle of 125°,and the blade thickness of 0.8 mm.The dimensionless characteristic curve of the optimized fan is better than that of the original fan,and the static pressure can be increased by 3.78%~10.67% in a high-efficiency area.Compared with the pressure and velocity distribution of the flow field inside the centrifugal fan before and after optimization,the distribution of the flow field inside the optimized centrifugal fan is more uniform,the pressure in the low-pressure area at the impeller inlet is lower,and the velocity is higher,which is more conducive to the flow into the centrifugal fan. Key words:centrifugal fan;orthogonal test;impeller optimization;computational fluid dynamics;flow field distribution 中图分类号:TH432 文献标志码:A 文章编号:1674-2974(2022)12-0075-08 DOI:10.16339/j.cnki.hdxbzkb.2022191 * 收稿日期:2021-10-29 基金项目:国家重点研发计划资助项目(2018YFB2000900),National Key Research and Development Program of China(2018YFB2000900) 作者简介:陈晋市(1973—),男,山西晋城人,吉林大学副教授,博士 † 通信联系人,E-mail:gengdongni2005@jlu.edu.cn |