矿用对旋风机气固两相流磨损特性发表时间:2023-07-04 12:48 摘 要:为探索对旋风机在矿井含尘环境中叶片的磨损情况,以及颗粒长久性磨损造成叶片表面粗糙度增加的后果,基于SST 关键词:对旋风机;气固两相流;叶片磨损;叶片粗糙度;风机性能 0 引 言 作为矿井通风系统的重要设备,对旋风机工作环境恶劣,长期输送含有煤粉的气体。当含尘气流作为工作介质通过风机时,被气流挟带的固体颗粒将对所流经的壁面产生磨损作用[1],颗粒的物理磨损将使叶片表面粗糙度增大[2]。经过除尘设备净化后,巷道内悬浮的粉尘粒径集中在10~50 μm,粉尘浓度不超过150 mg/m[3-4],对旋风机输送含小粒径低浓度颗粒气流,颗粒相流动特征是研究叶片磨损的出发点。而对旋风机以其风量大、风压高和性能好等特点,已被广泛应用于工矿企业等气流含尘量较大领域[5],含尘气流中固体颗粒对风机性能及流动特性影响的研究具有实际意义和理论价值。 近年来,众多学者通过试验测定的方法对叶轮机械两相流进行研究,OKITA等用50 μm硅砂进行压气机磨损试验,得出颗粒碰撞角与叶片磨损率呈正相关[6]。李德顺等搭建了风洞试验台,探究了风沙冲击速度、冲击角度对风力机叶片磨损特性的影响[7]。DI等基于射流试验研究了不同叶片材料的抗磨损特性,得出降低叶片表面粗糙度有利于提高叶轮机械性能[8]。随着数值模拟技术的发展,国内外针对叶轮机械两相流的研究主要集中在离心泵[9]、离心风机[10]、离心压缩机[11]、轴流风机[12]和轴流压气机[13]等方面。在压气机、燃气轮机[14-15]等叶片粗糙度与气动性能的研究中,虽然能够体现粗糙度的不利影响,但已有文献指出,叶片前缘[16]、吸力面[17]较流场其他区域对粗糙度的变化更敏感,说明叶轮机械流场与粗糙度的分布形式之间有一定关联。 目前,有关对旋风机的研究主要集中在性能改善[18-19]、振动噪声[20-21]、旋转失速[22-23]等方面,关于矿井通风机故障分析的文章中[24-25],虽有提及叶片磨损的成因,但几乎没有气固两相流磨损特征的探讨。关于叶轮机械颗粒磨损表征方法的研究中[26-27],叶片表面粗糙度的处理方法还未形成比较一致的意见。为此,文中以安设在掘进工作面进风侧的FBD No.6.3矿用对旋式局部通风机为研究对象,分析气固两相流场内,不同颗粒浓度和颗粒粒径条件下叶片磨损分布特征,以及叶片粗糙度分布形式和粗糙度大小对风机性能的影响。相关结论在对旋风机防磨修复和安全运行方面具有工程意义,可为风机设计提供理论指导。 1 计算模型及方法 1.1 计算模型 图1为FBD No.6.3矿用对旋式局部通风机模型,主要参数见表1。该风机由集流器、前级叶轮、后级叶轮和出口流道组成,前后两级叶轮的旋转方向相反。计算域包括集流器、前级叶轮、后级叶轮和出口流道4个部分,其中叶轮区域为运动域,其他区域为静止域。 表1 FBD No.6.3矿用对旋式局部通风机主要参数 Table 1 Main parameters of counter-rotating local fan

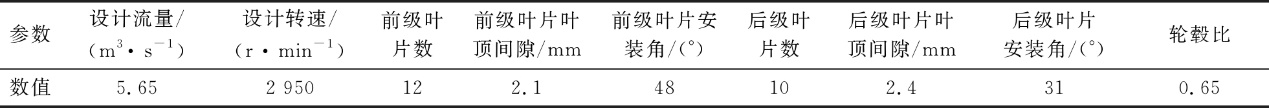

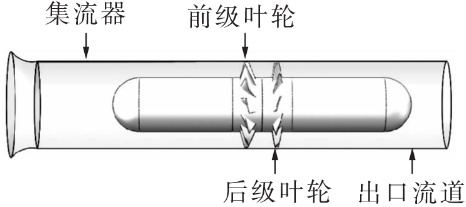

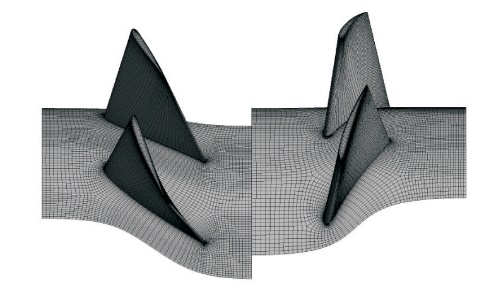

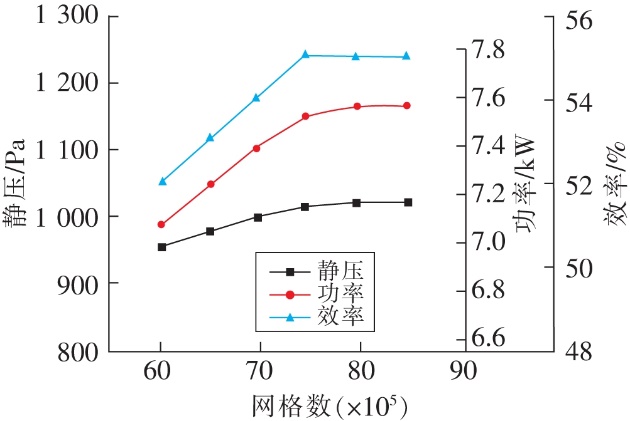

图1 FBD No.6.3矿用对旋式局部通风机结构模型 Fig.1 Model of counter-rotating local fan 1.2 网格划分与无关性验证 图2为对旋风机模型的网格划分,考虑到叶顶间隙流动的复杂性,对叶片周围网格进行局部加密。为排除网格数量对计算结果的影响,分别以5种数量不同的网格进行无关性验证。由图3可知,网格数由607万增加到745万后,对旋风机的静压、功率和效率分别稳定在1 016.12 Pa,7.53 kW和55.14%附近。结合计算精度和时间成本,最终确定网格总数为745万,进口区网格数为77万,前级叶轮区网格数为310万,后级叶轮区网格数为267万,出口区网格数为91万。

图2 计算模型网格(局部)示意 Fig.2 Mesh of computational model(Partial)

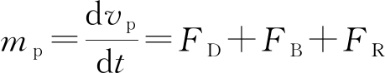

图3 网格无关性验证 Fig.3 Grid independence verification 1.3 气固两相流的计算方法 采用气相稳态流场作为初场,计算两相流非稳态流场,对计算条件作出如下假设。 1)气固两相不可压缩,具有相同的温度场。 2)固体颗粒为粒径相同、密度均匀且无旋转效应的球体。 3)颗粒受力主要考虑曳力和重力[28],忽略热泳力、虚拟质量力以及压力梯度力等。 4)经过除尘设备净化后的气体含尘浓度较低,故流动为稀相两相流,忽略颗粒对气相的作用力和颗粒之间的接触力。 1.3.1 颗粒轨迹的求解 采用颗粒轨道模型在拉格朗日坐标系下描述离散相颗粒的运动轨迹。根据作用在颗粒上各种力的平衡关系获得的单个颗粒运动方程如下。

(1)

(2)

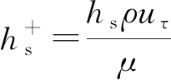

(3) FR=mpω2rp (4) 式中 1.3.2 磨损模型 采用Finnie等提出,并进行过试验验证的磨损关系式,以及Humphrey等改进的Finnie磨损模型计算磨损量[29]

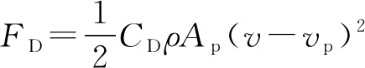

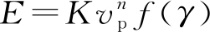

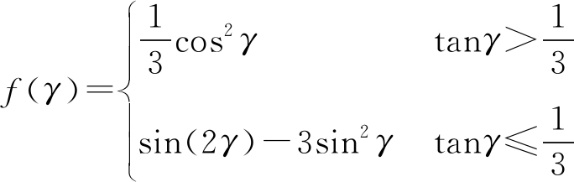

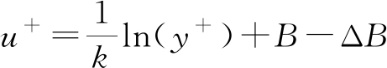

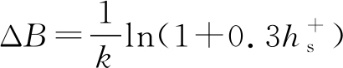

(5) 其中 (6) 式中 1.3.3 叶片表面粗糙度 粗糙度是描述磨损表面形貌特征的参数,对于粗糙表面,仍可借助壁面函数描述近壁面的流动情况。处于粗糙表面对数律层的流速分布如下。

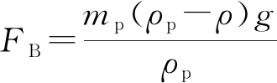

(7) 其中 式中 将叶片的粗糙表面看作一层等粒径砂粒紧密排列形成的峰谷,以砂粒圆心所在平面为基准面,砂粒高出基准面的高度即为叶片表面粗糙度,用无量纲砂粒粗糙度表示。

(9) 式中 1.4 模拟设置 连续相为25 ℃,标准大气压下的空气,湍流模型采用SST 2 对旋风机计算模型的验证 为验证计算模型的准确性,根据GB/T 1236—2017《工业通风机用标准化风道性能试验》规定,采用C型管道进口和自由出口法搭建的FBD No.6.3矿用对旋式局部通风机试验台如图4所示。在设计转速和设计流量下,测得风机静压、功率和效率分别为3 189.96 Pa,18.02 kW和73.05%。

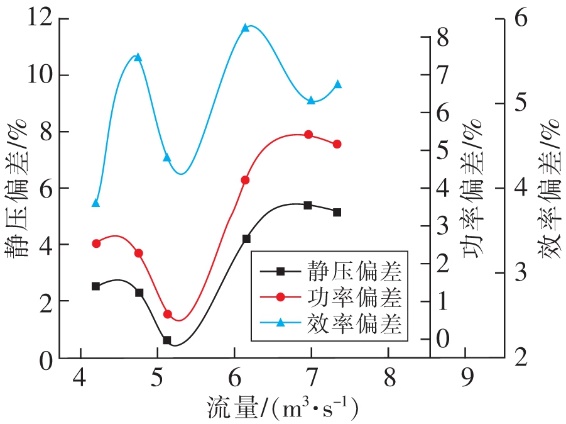

图4 C型对旋风机试验台 Fig.4 Test bench for type-C counter-rotating fan 通过调节集流器多孔栅板改变风机工作状态,对设计转速下6个不同工况的风机性能进行测试,模拟值与测试值的偏差如图5所示。可以看出,模拟结果与试验数据相近,静压、功率和效率的最大偏差分别为5.43%,5.43%和5.91%,均低于10%,说明计算模型和网格数量能够真实反映该风机的气动性能。

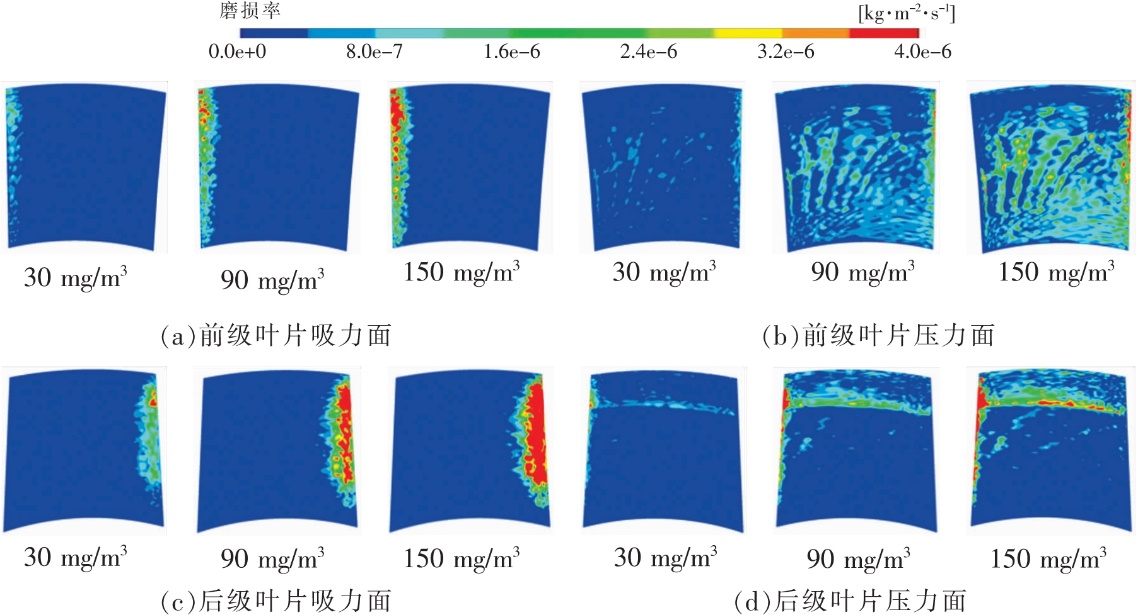

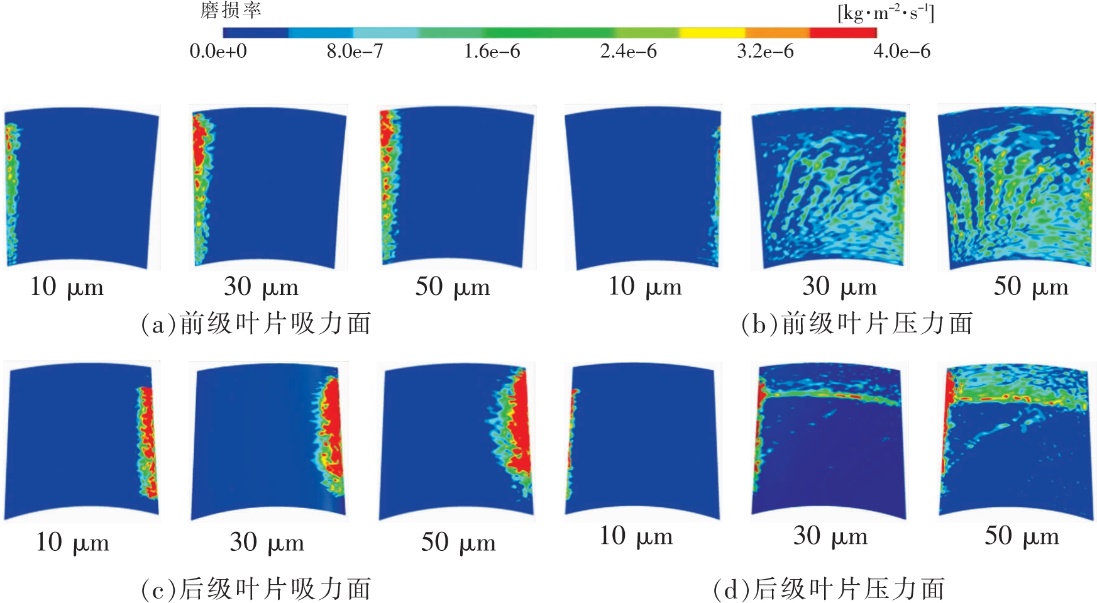

图5 对旋风机性能偏差 Fig.5 Performance deviation of counter-rotating fan 3 模拟结果与分析 3.1 叶片磨损分布特征 为探究对旋风机在含尘矿井中的磨损分布特征,对不同颗粒条件下的风机气固两相流场进行模拟。两级叶片在不同颗粒浓度下的磨损分布如图6所示。磨损率随着颗粒浓度的增加而增大,颗粒浓度为30,90,150 mg/m3时,叶片最大磨损率分别为3.693×10-6,1.108×10-5,1.847×10-5 风机叶片在不同颗粒粒径下的磨损分布如图7所示。随着粒径由10 μm增加至50 μm,叶片最大磨损率基本不变,分别为1.201×10-5,1.999×10-5,1.973×10-5 比较图6和图7,发现随着颗粒浓度的增大,磨损形态基本不变,最大磨损率变化较大。而随着颗粒粒径的增大,磨损形态变化较大,最大磨损率变化很小。这说明颗粒浓度对叶片磨损率的影响较大,对碰撞位置的影响较小,颗粒粒径对碰撞位置的影响较大,对叶片磨损率的影响较小。这是因为粒径相同的颗粒,浓度越大,与叶片碰撞的次数越多,造成的叶片磨损率越大。粒径不同的颗粒,受到的作用力大小不同,在相同浓度下,颗粒运动轨迹和碰撞位置不同,造成了不同的叶片磨损形态。因此,为了减缓叶片磨损,应尽量确保风机气固两相流场内的颗粒浓度不超过30 mg/m3,颗粒粒径不超过10 μm。

图6 不同颗粒浓度下叶片磨损率分布 Fig.6 Blade erosion distribution at different particle concentrations

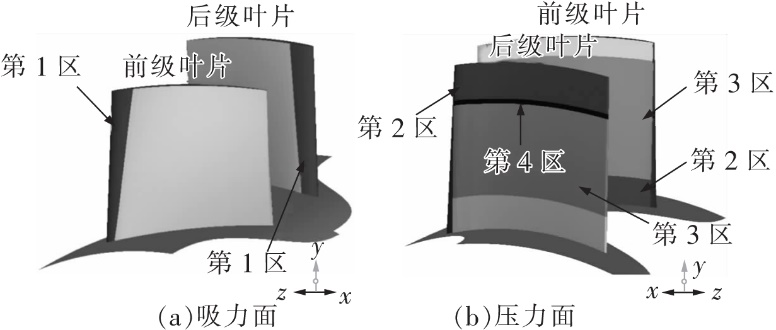

图7 不同颗粒粒径下叶片磨损率分布 Fig.7 Blade erosion distribution at different particle diameters 3.2 叶片表面粗糙度分布形式对流场的影响 磨损对风机的直接影响是改变了叶片的粗糙度。为反映磨损风机的实际情况,参考对旋风机磨损分布特征对叶片进行分区划分[29]。前级叶片划分为3个区域,后级叶片划分为4个区域,如图8所示。为保证模拟计算结果的收敛性,对区域连接处的网格进行局部加密处理。

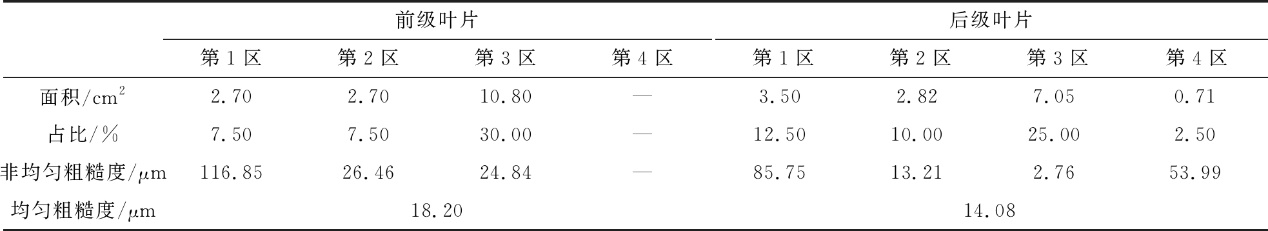

图8 叶片粗糙度的分区 Fig.8 Partitions of blade roughness 两级叶片工作单位时间后的非均匀粗糙度及均匀粗糙度见表2。非均匀粗糙度按照对旋风机在颗粒粒径40 μm,浓度30 mg/m3条件下各区域的平均磨损率确定。均匀粗糙度用各区域的非均匀粗糙度按面积占比相加得到的平均粗糙度表示。 表2 不同分布形式的叶片粗糙度 Table 2 Blade roughness in different distribution forms

对旋风机的设计转速较高,会在叶片表面形成旋涡,涡量的大小可以反映旋涡的强度。了解边界涡量在叶片表面的分布,可分析对旋风机的流场特性。涡量在直角坐标系下的表达式为

式中 图9为2种粗糙度分布形式下,前级叶片表面90%叶高处涡量沿流向的分布。图中对旋风机涡量最大的位置在叶片尾缘,其次是吸力面前缘附近。这是因为尾缘涡与粗糙叶片和机壳相互作用,使气流在叶片附面层内的旋涡不断增强。2种粗糙度分布形式下,叶片前缘涡量最大相差36.50%,这是由于非均匀分布的叶片前缘粗糙度更大,导致的附面层增厚,涡量明显增加。而粗糙度均匀分布时,叶片附面层不存在梯度变化,涡量的变化相对稳定。

图9 90%叶高处叶片表面涡量分布 Fig.9 Vorticity on blade surface at 90% blade height 由图10前级叶片90%叶高截面上湍流动能的分布情况可知,气流经过叶片时的湍流动能会大于其他部位,在文献[30]中得到了证实。A,B这2处的流场恶化严重,这与前级叶轮处存在一定尺度的漩涡,以及叶片前缘和尾缘涡量的扩大有关。与均匀粗糙度分布相比,采用非均匀粗糙度分布后,叶片前缘和尾缘出现流动分离,负向涡量在吸力面尾缘和压力面前缘聚集,使A,B这2处的湍流动能增大,2种粗糙度分布形式的湍流动能最大相差19.70%。由此可见,粗糙度的不同分布形式导致叶片周围涡量强度不同,叶片表面粗糙度的突变使湍流动能加剧,气流在相同位置处的能量损耗增加。

图10 90%叶高截面上的湍流动能分布 Fig.10 Turbulent kinetic energy at 90% blade height 3.3 叶片表面粗糙度分布形式对性能的影响 图11为不同粗糙度分布形式下的对旋风机性能曲线。粗糙度分布形式对整机性能的影响并不显著,静压和效率的最大偏差分别为4.33%和4.48%。与叶片表面粗糙度均匀分布形式相比,非均匀分布形式在小流量工况下的静压和功率略高,但设计工况的性能参数基本一致。

图11 不同粗糙度分布形式下的对旋风机性能 Fig.11 Performance of the counter-rotating fan with different roughness distributions 与前文研究结果比较,发现不同粗糙度分布形式下叶片附近流场的差异显著,极有可能影响非定常计算。因此,在以对旋风机整机性能为研究重点时,可以采用表面粗糙度均匀分布的方法,加快计算速度,节约计算资源,而在进行对旋风机非定常流动特性的分析时,应采用表面粗糙度非均匀分布的方法,以真实反映粗糙度变化对湍流流场的影响。 由于叶片表面粗糙度分布形式对风机性能参数影响不大,因此,采用粗糙度均匀分布的方法探究粗糙度与风机性能参数之间的关系。选取3种工作时间,为两级叶片表面附加的粗糙度见表3。以不设置粗糙度的光滑叶片为参考,不同粗糙度下的对旋风机性能曲线如图12所示。在叶片表面粗糙度的影响下,对旋风机的静压、功率和效率均比光滑表面有所降低。随粗糙度的增大,风机整体气动性能出现不同程度的衰减,最高效率点向小流量侧偏移,说明叶轮流道的流通能力退化,流量堵塞点提前到达。 表3 颗粒浓度与叶片粗糙度 Table 3 Particle concentrations and blade roughness

图12 不同粗糙度下的对旋风机性能 Fig.12 Performance of the counter-rotating fan with different roughness 对旋风机典型工况下叶片粗糙表面与光滑表面的性能衰退情况见表4。当叶片表面粗糙度由光滑逐渐增大时,风机全流量工况的性能恶化情况比设计工况显著,静压和效率的最大衰减量分别为16.99%和14.55%。但随着粗糙度的均匀增大,静压和效率的衰减幅度均有所下降,这是因为叶片各部位的磨损率不同,导致表面粗糙度分布不均匀,而随着工作时间的增长,其他部位的磨损也趋于严重,叶片表面粗糙度的不均匀性有所缓解,这在一定程度上减缓了流场的恶化。 表4 粗糙度对性能参数的影响 Table 4 Influence of roughness on performance parameters

4 结 论 1)对旋风机气固两相流中,颗粒浓度的变化对叶片磨损率影响较大,颗粒粒径的变化对叶片磨损形态影响较大。磨损率随浓度的增加而增大,磨损范围随粒径的增大而扩展。在实际应用中,可根据具体工作环境对除尘设备进行改进,尽量保证进入风机的颗粒浓度不超过30 mg/m3,颗粒粒径不超过10 μm,以减轻叶片磨损和降低风机运维成本。 2)通过对不同粗糙度分布形式下涡量和湍流动能分布规律分析,发现叶片前缘和尾缘存在不同程度的能量耗散,表明对旋风机叶片表面粗糙度的分布形式可能影响非定常流动特性。在进一步研究风机非定常流场特征时,应采用更符合实际情况的粗糙度非均匀分布方法真实反映粗糙度的影响。 3)不同粗糙度的性能计算结果表明,叶片表面越粗糙,风机性能越差,大流量工况下的影响更为显著。随着工作时间的增长,叶片表面粗糙度均匀性提高,效率的下降幅度减小。因此,对旋风机在含尘气流中运行时,可根据整机性能的衰减量和工况稳定域的变化监控判断风机磨损情况,对叶片进行必要的修复或更换,保证对旋风机稳定、高效地工作。 参考文献(References): [1] 刘爱军,刘德顺,周知进.矿井风机叶片磨损机理与抗磨技术研究进展[J].中国安全科学学报,2008,18(11):169-176,2. LIU Aijun,LIU Deshun,ZHOU Zhijin.The abrasion mechanism of mine fan blades and the development of anti-abrasion technology[J].China Safety Science Journal,2008,18(11):169-176,2. [2] 刘凯,楚武利,张皓光,等.叶片表面粗糙度对压气机叶栅内三维角区分离及损失研究[J].推进技术,2019,40(3):504-514. LIU Kai,CHU Wuli,ZHANG Haoguang,et al.Effectiveness of blade surface roughness on 3D corner separation and loss in compressor cascade[J].Journal of Propulsion Technology,2019,40(3):504-514. [3] 蒋仲安,杨斌,张国梁,等.高原矿井掘进工作面截割粉尘污染效应及通风控尘参数分析[J].煤炭学报,2021,46(7):2146-2157. JIANG Zhong’an,YANG Bin,ZHANG Guoliang,et al.Analysis of dust pollution effect of cutting dust and ventilation control parameters at the heading face in plateau mines[J].Journal of China Coal Society,2021,46(7):2146-2157. [4] 韦山.综掘工作面通风除尘技术研究[J].煤炭与化工,2021,44(4):112-114. WEI Shan.Study on ventilation and dust removal technology of heading working face[J].Coal and Chemical Industry,2021,44(4):112-114. [5] ZHANG S. Experimental study on performance of contra-rotating axial flow fan[J].International Journal of Coal Science & Technology,2015,2(3):232-236. [6] OKITA Y,MIZOKAMI Y,HASEGAWA J.Erosion testing of environmental barrier coated CMC and its behavior on an aero-engine turbine vane under particle-laden hot gas stream[J].Journal of Turbomachinery,2020,142(6):1-17. [7] 李德顺,梁恩培,李银然,等.风力机叶片涂层风沙冲蚀磨损特性的风洞试验研究[J].太阳能学报,2022,43(6):196-203. LI Deshun,LIANG Enpei,LI Yinran,et al.Wind tunnel experimental study on erosion and wear characteristics of wind turbine blade coating[J].Acta Energiae Solaris Sinica,2022,43(6):196-203. [8] DI J,WANG SS,YAN X J,et al.Experimental investi-gation on effect of surface strengthening process and roughness on water droplet erosion behavior in turbo-machinery[J].Tribology International,2021,153:106647. [9] 黄凯,刘栋,尤保健,等.颗粒浓度对离心泵性能及磨损影响的研究[J].流体机械,2022,50(2):35-42. HUANG Kai,LIU Dong,YOU Baojian,et al.Research on effects of particle concentrations on the performance and erosion of centrifugal pump[J].Fluid Machinery,2022,50(2):35-42. [10] 秦晓静,江佳廉,张俊秋.仿生表面的离心风机叶轮抗冲蚀性能研究[J].表面技术,2021,50(8):84-94. QIN Xiaojing,JIANG Jialian,ZHANG Junqiu.Study on anti-erosion performance of centrifugal fan impeller with bionic surface[J].Surface Technology,2021,50(8):84-94. [11] QATTAN N A,AL-BAHI A M,KADA B.Effect of the erosion on the performance of a transonic compressor rotor[J].Journal of Aeronautics,Astronautics and Aviation,2021,53(2):241-250. [12] 叶学民,张丹,李春曦.动叶可调轴流风机叶片磨损对其性能的影响[J].动力工程学报,2017,37(4):285-292. YE Xuemin,ZHANG Dan,LI Chunxi.Effects of blade erosion on performance degradation of a variable pitch axial flow fan[J].Journal of Chinese Society of Power Engineering,2017,37(4):285-292. [13] 孙海鸥,王萌,王忠义,等.轴流压气机气固两相流及磨损特性数值模拟[J].哈尔滨工程大学学报,2018,39(2):310-316. SUN Haiou,WANG Meng,WANG Zhongyi,et al. Numerical research on two-phase flow and erosion characteristic of axial compressor[J].Journal of Harbin Engineering University,2018,39(2):310-316. [14] 唐凯,刘志刚,王晖,等.叶片表面粗糙度对前弯压气机叶片流动特性影响的试验研究[J].推进技术,2020,41(8):1710-1719. TANG Kai,LIU Zhigang,WANG Hui,et al.Experimental investigation of surface roughness on flow around forward-skewed compressor blade[J].Journal of Propulsion Technology,2020,41(8):1710-1719. [15] 何磊,黄启鹤,赵连会,等.重型燃气轮机透平叶片表面粗糙度对换热的影响[J].动力工程学报,2019,39(9):711-716,746. HE Lei,HUANG Qihe,ZHAO Lianhui,et al.Effect of surface roughness on heat transfer characteristics of heavy dutygas turbine airfoils[J].Journal of Chinese Society of Power Engineering,2019,39(9):711-716,746. [16] 史磊,杨光,林文俊.前缘侵蚀对风扇转子叶片气动特性的影响机理[J].航空学报,2019,40(10):105-115. SHI Lei,YANG Guang,LIN Wenjun.Influence mechanism of leading-edge erosion on aerodynamic perfor-mance of fan rotor blade[J].Acta Aeronautica et Astronautica Sinica,2019,40(10):105-115. [17] OKITA Y,MIZOKAMI Y,HASEGAWA J.Experimental and numerical investigation of environmental barrier coated ceramic matrix composite turbine airfoil erosion[J].Journal of Engineering for Gas Turbines and Power,2019,141(3):1-10. [18] 张龙新,胡斯特,詹东文,等.应用叶尖小翼改善对旋风机性能的数值及实验研究[J].工程热物理学报,2022,43(6):1691-1695. ZHANG Longxin,HU Site,ZHAN Dongwen,et al.Numerical and experimental study on the improvement of counter-rotating fan performance with the tip winglet[J].Journal of Engineering Thermophysics.2022,43(6):1691-1695. [19] 姜华,邵珅菲,宫武旗,等.叶片形状对对旋风机正反风性能影响[J].西安科技大学学报,2018,38(2):230-237. JIANG Hua,SHAO Shenfei,GONG Wuqi,et al.Forward and reverse aerodynamic performance of different wing-shaped blades of a contra-rotating axial-flow fan[J].Journal of Xi’an University of Science and Technology,2018,38(2):230-237. [20] 姜华,李凤,邵珅菲,等.新叶形对旋风机噪声特性研究[J].流体机械,2020,48(2):36-42. JIANG Hua,LI Feng,SHAO Shenfei,et al.Study on the noise characteristics of the new shaped blades of a contra-rotating axial-flow fan[J].Fluid Machinery,2020,48(2):36-42. [21] 吴娟,杨冰冰.叶片可调式对旋风机叶轮模态及振动分析[J].煤矿安全,2018,49(5):117-119,123. WU Juan,YANG Bingbing.Modal and vibratory analysis on impellers of counter-rotating fan with adjustable blades[J].Safety in Coal Mines,2018,49(5):117-119,123. [22] 陈庆光,邹璐瑶,李哲,等.畸变进气条件下压入式矿用对旋主通风机失速机理研究[J].机械科学与技术,2021,40(5):670-677. CHEN Qingguang,ZOU Luyao,LI Zhe,et al.Study on stall mechanism of mining contra-rotating main fan for forced type ventilation under distortion air intake condition[J].Mechanical Science and Technology for Aerospace Engineering,2021,40(5):670-677. [23] YUE S,WANG Y,WEI L,et al.Experimental investigation of the unsteady tip clearance flow in a low-speed axial contra-rotating compressor[C]//Turbo Expo:Power for Land,Sea,and Air.American Society of Mechanical Engineers,2018,50992:V02AT45A014. [24] 郭鹏宇.矿井通风设施常见故障分析与处理措施探究[J].能源与节能,2020(11):97-98. GUO Pengyu.Analysis of common faults of mine ventilation facilities and exploration of treatment measures[J].Energy and Energy Conservation,2020(11):97-98. [25] 刘金钊,高丽新,施鲁兵.矿井通风机维护及主要故障排除方法探究[J].世界有色金属,2020(21):149-150. LIU Jinzhao,GAO Lixin,SHI Lubing.Mine ventilator maintenance and main troubleshooting methods[J].World Nonferrous Metals,2020(21):149-150. [26] 张浩,周超,郭佳男.压气机叶片表面局部粗糙度影响气动性能机理研究[J].航空科学技术,2019,30(1):14-21. ZHANG Hao,ZHOU Chao,GUO Jianan.Study on effect mechanism of local surface roughness of compressor blade on aero dynamic performance[J].Aeronautical Science & Technology,2019,30(1):14-21. [27] CASTORRINI A,CORSINI A,RISPOLI F,et al.Nume-rical simulation of the blade aging process in an induced draft fan due to long time exposition to fly ash particles[J].Journal of Engineering for Gas Turbines and Power,2019,141(1):011025. [28] 李振中,魏进家,宇波.稀疏气固两相槽道湍流中颗粒受力的理论和数值分析[J].中国科学院大学学报,2017,34(2):146-152. LI Zhenzhong,WEI Jinjia,YU Bo.Theoretical and numerical analyses of interphase forces in dilute particleladen channel turbulence[J].Journal of University of Chinese Academy of Sciences,2017,34(2):146-152. [29] ALDI N,MORINI M,PINELLI M,et al.Performance evaluation of non-uniformly fouled axial compressor stages by means of computational fluid dynamic analyses[C]//Proceedings of the ASME Turbo Expo 2013:Turbine Technical Conference and Exposition.Volume 5B:Oil and Gas Applications;Steam Turbines.San Antonio,Texas,USA.June 3-7,2013.V05BT24A016. [30] 崔建光,叶学民,李春曦.斜沟槽机匣处理对轴流风机性能影响的数值研究[J].流体机械,2017,45(1):30-37. CUI Jianguang,YE Xuemin,LI Chunxi.Simulation of the effect of sloped trench casing treatment on the performance of an axial flow fan[J].Fluid Machinery,2017,45(1):30-37. 窗体顶端 窗体底端 Erosion characteristics of gas-solid two-phase flow in mining counter-rotating fan WU Yanni1,JIANG Hua1,ZHANG Haorui1,GONG Wuqi2 (1.College Abstract:In order to explore the blade erosion of the counter-rotating fan in the dusty mine environment,and the roughness increase in the blades surface caused by the long-term particle erosion,based on the SST Key 中图分类号:TH 432.1 文献标志码:A 文章编号:1672-9315(2023)01-0089-10 DOI:10.13800/j.cnki.xakjdxxb.2023.0111 开放科学(资源服务)标识码(OSID):

吴燕妮,姜华,张浩睿,等.矿用对旋风机气固两相流磨损特性 [J].西安科技大学学报,2023,43(1):89-98. WU Yanni,JIANG Hua,ZHANG Haorui,et al.Erosion characteristics of gas-solid two-phase flow in mining counter-rotating fan[J].Journal of Xi’an University of Science and Technology,2023,43(1):89-98. 收稿日期:2022-08-30 基金项目:国家重点基础研究发展计划(2018YFB0606104) 第一作者:吴燕妮,女,陕西汉中人,硕士研究生,E-mail:1102341254@qq.com 通信作者:姜华,女,河北良香人,博士,副教授,E-mail:jianghua10@xust.edu.cn |